Завод антикоррозионных насосов

Завод антикоррозионных насосов – звучит как что-то из области фантастики, не так ли? Вроде бы, задача ясна: насос, который не ржавеет. Но когда начинаешь копаться в деталях, понимаешь, что это гораздо сложнее, чем просто выбрать какой-то 'антикоррозионный' материал. Порой, кажущиеся простыми решения приводят к неожиданным проблемам. Например, мы однажды столкнулись с ситуацией, когда... да, об этом позже. Сейчас, скорее, хочу обозначить основные направления, с которыми приходится сталкиваться при разработке и производстве такого оборудования. Это не просто вопрос материала, это комплексная задача, затрагивающая конструкцию, технологию обработки, и, конечно, эксплуатационные характеристики.

Коррозия: враг номер один в нефтегазовой отрасли

Коррозия – это системная проблема в нефтегазовой отрасли. И не только в той части, где непосредственно добывается нефть. Даже транспортировка и хранение требуют повышенного внимания к защите от коррозии. Важно понимать, что существует множество видов коррозии: равномерная, локальная, гальваническая, и так далее. Выбор антикоррозионного покрытия зависит от типа среды, в которой будет работать насос. Вода с солевым содержанием, кислые растворы, агрессивные газы – каждый из них требует индивидуального подхода. Мы часто сталкиваемся с тем, что заказчики выбирают покрытие, ориентируясь на цену, а не на фактические условия эксплуатации. В итоге, через несколько лет покрытие начинает разрушаться, и насос требует ремонта или полной замены.

И вот тут важно не забывать про интеграцию. Коррозионная стойкость одного элемента не гарантирует устойчивости всей системы. Например, если корпус насоса из нержавеющей стали, но уплотнения из резины, которая подвержена воздействию химических реагентов, то проблема останется, а может даже усугубиться. Комплексный подход – вот что критически важно.

Материалы: выбор в пользу долговечности

В качестве материалов для насосного оборудования, предназначенного для работы в агрессивных средах, мы используем различные сплавы нержавеющей стали, титановые сплавы, специальные полимеры и керамические покрытия. Выбор конкретного материала зависит от условий эксплуатации, требуемой степени коррозионной стойкости и, конечно, бюджета. Например, для работы в условиях высокой температуры и агрессивного химического воздействия часто используют сплавы на основе ниобия. Но это, безусловно, более дорогое решение.

Мы стараемся постоянно следить за новинками в области материалов. Недавно, например, начали экспериментировать с композитными материалами, которые сочетают в себе высокую прочность и низкий вес. Это позволяет создавать более компактные и эффективные насосы. Но пока это все еще находится на стадии разработки и тестирования. Не все компании готовы рисковать и внедрять новые технологии.

Технологии нанесения антикоррозионных покрытий

Просто выбрать 'антикоррозионный' материал недостаточно. Необходимо правильно его нанести. Существует множество технологий нанесения покрытий: гальванизация, электрохимическое покрытие, порошковая окраска, анодирование и другие. Каждая из них имеет свои преимущества и недостатки. Например, гальванизация обеспечивает хорошую адгезию покрытия к металлу, но может быть недостаточно устойчива к механическим повреждениям. Порошковая окраска – это более долговечное покрытие, но требует предварительной подготовки поверхности.

В нашей компании мы используем комбинацию различных технологий нанесения покрытий, чтобы обеспечить максимальную защиту от коррозии. Например, мы можем сначала нанести анодное покрытие, а затем покрыть его порошковой краской. Это позволяет добиться высокой степени защиты и придать насосу эстетичный вид. Мы также активно используем методы контроля качества, чтобы убедиться, что покрытие нанесено правильно и соответствует требованиям заказчика.

Практический пример: неудачная попытка и ее уроки

Помню один случай, когда мы разработали винтовой насос с использованием нового типа полимерного покрытия. Покрытие было очень устойчивым к агрессивным средам в лабораторных условиях. Однако, после нескольких месяцев эксплуатации в реальных условиях, покрытие начало растрескиваться и отслаиваться. Оказалось, что мы не учли влияние вибрации и механических нагрузок на покрытие. Этот случай стал для нас ценным уроком. Мы поняли, что необходимо проводить более тщательное тестирование и учитывать все факторы, которые могут повлиять на долговечность покрытия.

Сейчас мы используем более надежные и проверенные технологии нанесения покрытий, а также проводим более длительные испытания в реальных условиях. Мы также активно сотрудничаем с лабораториями, чтобы разрабатывать новые и более эффективные антикоррозионные материалы. Это постоянный процесс поиска и совершенствования.

Влияние эксплуатации на долговечность насоса

Даже самый современный и надежный насос может быстро выйти из строя, если его эксплуатировать неправильно. Важно соблюдать правила эксплуатации, регулярно проводить техническое обслуживание и своевременно устранять неисправности. Неправильная эксплуатация может привести к ускоренной коррозии и преждевременному выходу насоса из строя. Мы предлагаем нашим клиентам комплекс услуг по техническому обслуживанию и ремонту насосного оборудования, чтобы продлить срок его службы. В ООО Яньчэн Хуаюань Нефтяное Машиностроение мы понимаем, что долговечность насоса – это результат совместных усилий производителя и пользователя.

И, в заключение, хочу сказать, что производство насосного оборудования для защиты от коррозии – это сложная и ответственная задача. Но при правильном подходе и использовании современных технологий ее можно решить. Главное – не экономить на качестве материалов и технологиях нанесения покрытий, и регулярно проводить техническое обслуживание насоса.

Сотрудничество с ООО Яньчэн Хуаюань Нефтяное Машиностроение

Мы готовы предложить вам широкий спектр насосного оборудования, предназначенного для работы в самых сложных условиях. Мы разрабатываем и производим штанговые, винтовые, наземные и прямоприводные насосы, а также другие виды насосного оборудования. Мы также предоставляем услуги по техническому обслуживанию и ремонту насосного оборудования. Свяжитесь с нами для получения консультации и заказа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

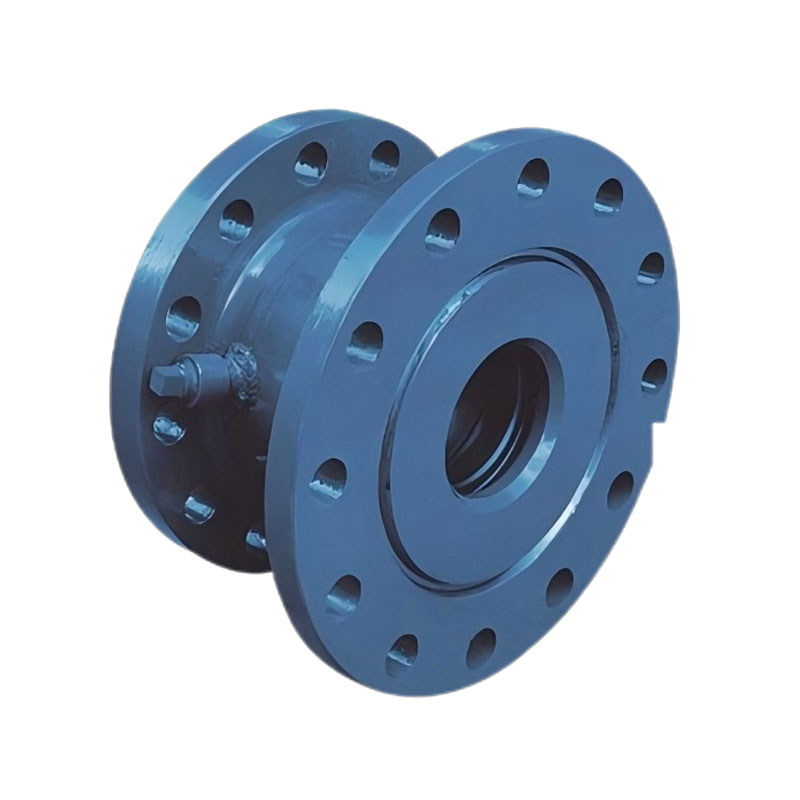

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона -

Штанговый глубинный насос

Штанговый глубинный насос -

Винтовой забойный двигатель

Винтовой забойный двигатель -

Самогерметизирующий превентор

Самогерметизирующий превентор -

Карданный вал

Карданный вал -

Износостойкий и коррозионностойкий насос

Износостойкий и коррозионностойкий насос -

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

Полнометаллический винтовой насос

Полнометаллический винтовой насос -

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку -

Поверхностный приводной механизм

Поверхностный приводной механизм -

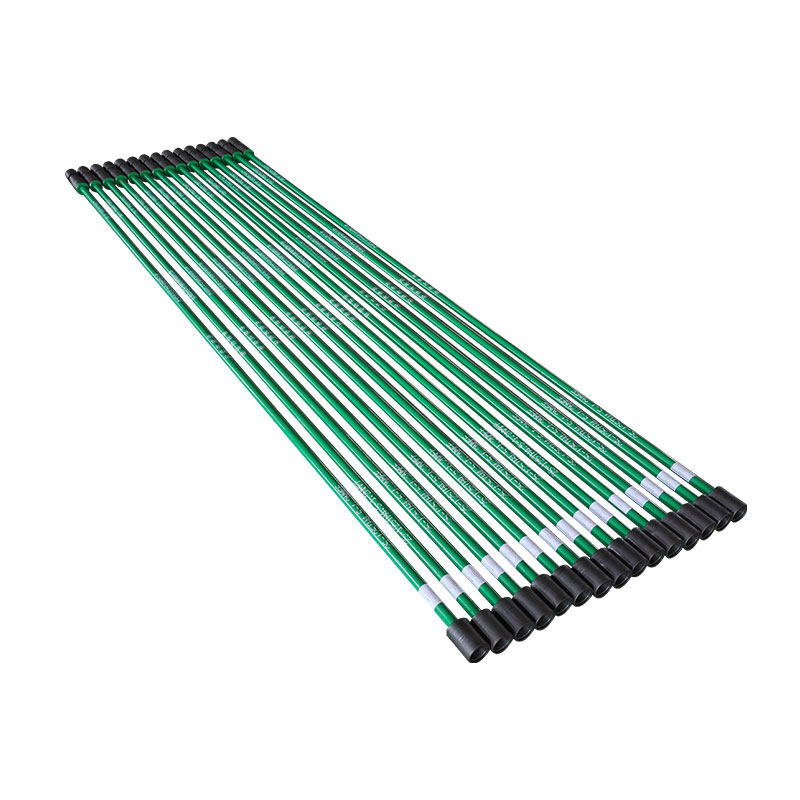

Узел приводного вала

Узел приводного вала -

Цельноцилиндровый штанговый насос

Цельноцилиндровый штанговый насос

Связанный поиск

Связанный поиск- Основная страна-покупатель штанговых винтовых насосов типа 4-2000

- Высококачественные шнековые буровые инструменты для продажи от БЖД

- Цена штангового насоса для глубоких скважин Использование и структура штангового насоса для глубоких скважин

- Купить 25-112TH 28 трубчатые насосы для всасывания нефти

- 25-175TH 44 Износостойкие и антикоррозийные нефтяные всасывающие насосы производитель в Китае

- Производство уплотнений тяги переключения передач Ford Focus II в Китае

- Характеристики напора винтового насоса завода

- Известное предприятие продвижение и применение штангового винтового насоса устройство

- Лучшие покупатели уплотнений переключения передач Chevrolet LeSabre в Китае

- Ведущий китайский покупатель износостойких антикоррозийных насосов