Завод антипесочных всасывающих насосов

На рынке нефтегазовой отрасли существует постоянная потребность в надежном оборудовании, способном работать в сложных условиях. Часто возникает путаница в терминологии, и вот, например, термин насосы штангового типа нередко ассоциируется с антипесочными решениями. Но действительно ли все так просто? В этой статье я хотел бы поделиться своим опытом, полученным в процессе работы с оборудованием для добычи нефти, особенно с насосами для откачки жидкости, и немного поразмышлять о реальных проблемах, которые возникают при разработке и эксплуатации антипесочного оборудования. Не буду утверждать, что знаю все ответы, но, надеюсь, мой опыт окажется полезным.

Проблема песчаных заносов и ее влияние на насосы

Песчаные заносы – это одна из главных проблем, с которыми сталкиваются операторы нефтебурового оборудования, особенно при добыче в сланцевых формациях или в зонах с высокой концентрацией песка. Песок, попадая в насос, значительно снижает его производительность, увеличивает износ деталей и может привести к полной остановке оборудования. Простое наличие у насоса фильтра не всегда решает проблему. Вопрос не только в механической очистке, но и в устойчивости конструкции к абразивным нагрузкам. И вот тут начинается самое интересное.

Мы, в ООО Яньчэн Хуаюань Нефтяное Машиностроение, с 2003 года занимаемся производством нефтяного оборудования, и неоднократно сталкивались с ситуациями, когда стандартные решения оказывались неэффективными. Сначала мы предлагали просто усовершенствованные фильтры, но результаты были скромными. Нужно было искать более радикальные методы.

Различные подходы к антипесочной защите насосов

Существует несколько основных подходов к решению проблемы песчаных заносов в насосах для скважин. Первый – это использование механических фильтров различной степени очистки. Традиционные фильтры часто забиваются, требуя частой очистки или замены, что увеличивает время простоя и эксплуатационные расходы. Второй – это использование специальных конструкций насосов, устойчивых к абразивному износу. Здесь речь идет о применении закаленных сталей, керамических покрытий или других материалов, способных выдерживать воздействие песка. Третий, и, на мой взгляд, наиболее перспективный подход – это использование систем предварительной очистки, которые удаляют крупные частицы песка до того, как они попадут в насос. Это могут быть различные сепараторы, фильтры грубой очистки или даже специальные устройства для дефлокуляции жидкости.

Стоит отметить, что выбор оптимального решения зависит от множества факторов, таких как состав пласта, скорость потока, характеристики жидкости и, конечно, бюджет. Нельзя универсально сказать, какое решение лучше. Иногда комбинация нескольких подходов оказывается наиболее эффективной.

Опыт с кольцевыми редукторами и их ограничения

В свое время мы активно экспериментировали с кольцевыми редукторами для винтовых насосов. Идея заключалась в том, чтобы создать систему, которая автоматически адаптируется к изменяющейся консистенции жидкости и предотвращает забивание редуктора песком. Первые результаты были многообещающими: редуктор действительно работал более эффективно, чем традиционный. Однако со временем стали возникать проблемы с надежностью. Кольцевые редукторы достаточно сложны в конструкции и требуют высокой точности изготовления. Даже незначительные отклонения в геометрии могли привести к выходу редуктора из строя. Кроме того, обслуживание таких редукторов оказалось более трудоемким, чем обслуживание традиционных.

Это был хороший урок. Мы поняли, что инновационные решения должны быть не только эффективными, но и надежными и простыми в обслуживании. Не стоит гнаться за сложными конструкциями, если они не приносят ощутимой выгоды.

Эффективность систем с использованием гидроакустической очистки

Более поздние исследования и разработки показали, что системы, основанные на гидроакустической очистке, могут быть весьма эффективны для удаления песка из насосных штанг. Принцип работы такой системы заключается в использовании ультразвуковых колебаний для разрушения сгустков песка и их последующего удаления из насоса. Такие системы позволяют значительно снизить износ насоса и увеличить его срок службы. Однако, стоит учитывать, что гидроакустическая очистка требует значительных энергозатрат и может быть неэффективна для очень крупных частиц песка.

Мы сейчас работаем над интеграцией таких систем в наши насосы для глубокой добычи, и первые результаты выглядят очень перспективно. Пока сложно говорить о конкретных цифрах, но предварительные данные свидетельствуют о значительном увеличении срока службы насоса и снижении затрат на его обслуживание.

Перспективы развития антипесочного оборудования

Я уверен, что в будущем насосы для нефтяной промышленности будут все более устойчивы к песчаным заносам. Ведутся разработки новых материалов, конструкций и систем, которые позволят значительно снизить негативное воздействие песка на насосное оборудование. Особое внимание уделяется автоматизации процессов очистки и мониторингу состояния насосов в режиме реального времени. Например, мы сейчас исследуем возможность использования датчиков вибрации и акустических датчиков для выявления признаков забивания насоса на ранней стадии.

В целом, разработка антипесочного оборудования – это непрерывный процесс. Необходимо постоянно искать новые решения и совершенствовать существующие. И, конечно, важно учитывать специфические условия эксплуатации и потребности заказчика. В конечном итоге, цель состоит в том, чтобы обеспечить надежную и эффективную работу насосов для добычи нефти в самых сложных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехшарошечное долото

Трехшарошечное долото -

Износостойкий и коррозионностойкий насос

Износостойкий и коррозионностойкий насос -

Карданный вал

Карданный вал -

Поверхностный приводной механизм

Поверхностный приводной механизм -

Винтовой забойный двигатель

Винтовой забойный двигатель -

Узел приводного вала

Узел приводного вала -

Полнометаллический винтовой насос

Полнометаллический винтовой насос -

Самогерметизирующий превентор

Самогерметизирующий превентор -

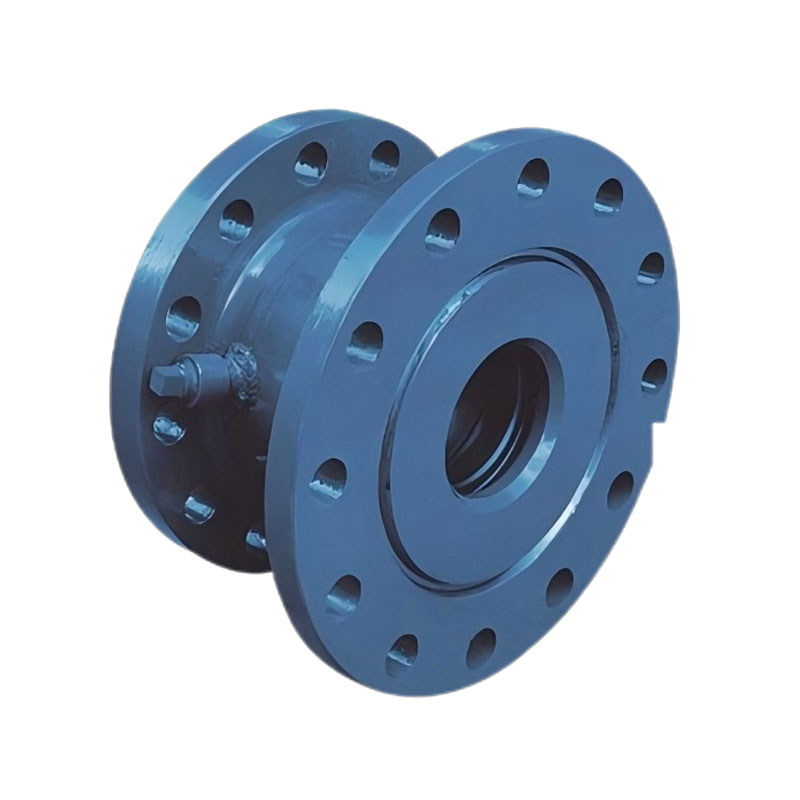

Перепускной клапан

Перепускной клапан -

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона -

Противовыбросовое оборудование

Противовыбросовое оборудование -

Сливной прибор

Сливной прибор

Связанный поиск

Связанный поиск- Параметры давления высококачественного винтового насоса

- Цены на обслуживание шнекового бурового инструмента

- Знаменитый универсальный вал

- Ведущие покупатели насосных агрегатов с лопатками для нисходящего хода

- Поставщики 172 мм шнековые буровые инструменты

- Грунтовые конвейерные насосы в Китае

- Поставщики трубчатых насосов

- Высокое качество рычаг переключения передач масляное уплотнение

- Система классификации винтовых насосов на заводе

- Купить 54 мм шнековый буровой инструмент