Завод комплектующих статора для шнекового бурового инструмента

Итак, завод комплектующих статора для шнекового бурового инструмента… это не просто производство деталей, это целая экосистема, где от качества каждой шестеренки и подшипника зависит надежность и срок службы всего бурового инструмента. Часто многие заводы концентрируются на производстве самого статора, а вопросы изготовления отдельных компонентов, критически важных для работы конструкции, остаются на втором плане. Это, на мой взгляд, большая ошибка, приводящая к скрытым дефектам и повышенным затратам на обслуживание. Я сам сталкивался с этим неоднократно, когда оптимизировали производство, забывая о комплексном подходе. Мы давно работаем в этой сфере, и наш опыт, надеюсь, будет полезен.

Проблемы и вызовы при производстве компонентов статора

Первая и, пожалуй, самая серьезная проблема – это точность. Статорные комплектующие должны идеально вписываться в свою посадочную зону, не допуская люфта и вибраций. Особенно это касается ?o?ysk, их люфт напрямую влияет на эффективность передачи энергии. Учитывая высокие нагрузки, которые испытывает шнековый буровой инструмент, даже небольшие отклонения могут привести к преждевременному износу и поломке.

Еще одна сложность – материалы. Высокие температуры, агрессивные среды (буровой раствор, скважинный грунт) предъявляют особые требования к материалам. Нельзя просто взять первый попавшийся сталь – нужен сплав с определенным химическим составом, способный выдерживать экстремальные условия. Это и выбор металла, и его обработка, и последующая термообработка – все это требует строгого контроля на каждом этапе производства. У нас, например, часто приходилось искать поставщиков специализированных сплавов, которые соответствовали нашим требованиям по прочности и коррозионной стойкости.

Конечно, не стоит забывать о качестве обработки. Шлифовка, фрезеровка, токарная обработка – все эти процессы должны выполняться на оборудовании высокой точности. Мы работаем с несколькими поставщиками, и часто приходилось разрабатывать специальные чертежи и технологические карты, чтобы гарантировать соответствие деталей нашим требованиям. В противном случае, даже при использовании качественных материалов, продукт будет неработоспособным.

Контроль качества: важнейший этап

Очевидно, что контроль качества - это не просто формальность, а основа надежности всей системы. Мы применяем многоуровневую систему контроля, начиная с входного контроля материалов и заканчивая контролем готовой продукции. Используем различные методы, от визуального осмотра до неразрушающего контроля, такие как ультразвуковой контроль и рентгеновский контроль. Это позволяет выявлять дефекты, которые не видны невооруженным глазом, и предотвращать попадание брака в производство.

Мы применяем статистические методы контроля, чтобы отслеживать динамику дефектов и выявлять причины их возникновения. Это позволяет нам постоянно совершенствовать технологические процессы и повышать качество продукции. Важно понимать, что контроль качества – это не только проверка готовой продукции, но и непрерывный процесс улучшения, требующий постоянного анализа и оптимизации.

Недавно у одного из наших клиентов возникли проблемы с износом статора. После анализа выяснилось, что причиной был брак в одном из компонентов – некачественная подшипниковая группа. Это хороший пример того, как важно уделять внимание контролю качества на всех этапах производства.

Альтернативные технологии и современные тенденции

В последние годы активно развиваются новые технологии, которые позволяют повысить эффективность производства компонентов для шнековых буровых инструментов. Например, все шире используется аддитивное производство (3D-печать). Это позволяет изготавливать детали сложной формы с высокой точностью, сокращая время производства и снижая затраты на оснастку.

Также наблюдается тенденция к использованию новых материалов – композитных материалов, керамики. Эти материалы обладают высокой прочностью, легкостью и коррозионной стойкостью, что позволяет создавать более эффективные и надежные компоненты. Однако, внедрение новых материалов требует значительных инвестиций в оборудование и обучение персонала.

Мы в своей работе стараемся следить за новыми тенденциями и внедрять передовые технологии, которые позволяют нам повышать качество продукции и снижать затраты. Однако, не всегда это возможно, так как не все новые технологии оказываются экономически оправданными.

Современное оборудование и процессы

Для производства комплектующих мы используем современное оборудование, включая токарные станки с ЧПУ, фрезерные станки с ЧПУ, шлифовальные станки, термообработку, а также оборудование для контроля качества. Мы постоянно обновляем оборудование, чтобы соответствовать требованиям рынка и повышать производительность.

Важную роль в нашем производстве играет автоматизация процессов. Мы используем автоматизированные линии для сборки, упаковки и контроля качества продукции. Это позволяет снизить влияние человеческого фактора и повысить точность и скорость производства.

Например, недавно мы внедрили новую систему управления производством, которая позволяет нам отслеживать все этапы производства в режиме реального времени и оперативно реагировать на любые изменения. Это позволило нам значительно повысить эффективность работы и снизить количество брака.

Ключевые факторы успеха

Что же необходимо для успешного производства компонентов статора для шнекового бурового инструмента? На мой взгляд, это комплексный подход, включающий в себя качественные материалы, современное оборудование, строгий контроль качества и квалифицированный персонал. Важно также постоянно следить за новыми тенденциями и внедрять передовые технологии.

Кроме того, необходимо выстраивать долгосрочные отношения с поставщиками и клиентами. Важно понимать потребности клиентов и предлагать им оптимальные решения. Также важно предоставлять качественное обслуживание и оперативно реагировать на любые вопросы и проблемы.

Нельзя забывать и о безопасности производства. Необходимо соблюдать все правила техники безопасности и обеспечивать защиту здоровья работников. Это не только моральный долг, но и важный фактор повышения производительности и снижения затрат.

Возможные пути развития

В будущем, я вижу развитие заводов комплектующих для шнековых буровых инструментов в нескольких направлениях. Во-первых, это увеличение доли аддитивного производства. Во-вторых, это развитие новых материалов, таких как композиты и керамика. В-третьих, это внедрение новых технологий контроля качества, таких как машинное зрение и искусственный интеллект.

Также важным направлением развития является автоматизация производства. Мы видим большой потенциал в использовании роботов и автоматизированных систем для выполнения рутинных операций. Это позволит снизить затраты и повысить производительность.

Мы планируем в дальнейшем расширять наш ассортимент продукции и предлагать нашим клиентам комплексные решения. Мы верим, что благодаря постоянному развитию и внедрению новых технологий, мы сможем оставаться конкурентоспособными на рынке и удовлетворять потребности наших клиентов.

ООО Яньчэн Хуаюань Нефтяное Машиностроение, как производитель нефтяного оборудования, обладает значительным опытом в данной области. Наш опыт в производстве штанговых и винтовых насосов, забойных двигателей, приводных устройств и систем позволяет нам успешно разрабатывать и производить комплектующие статора, отвечающие самым высоким требованиям качества и надежности. Мы стремимся к постоянному улучшению наших процессов и внедрению инноваций, чтобы предлагать нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехшарошечное долото

Трехшарошечное долото -

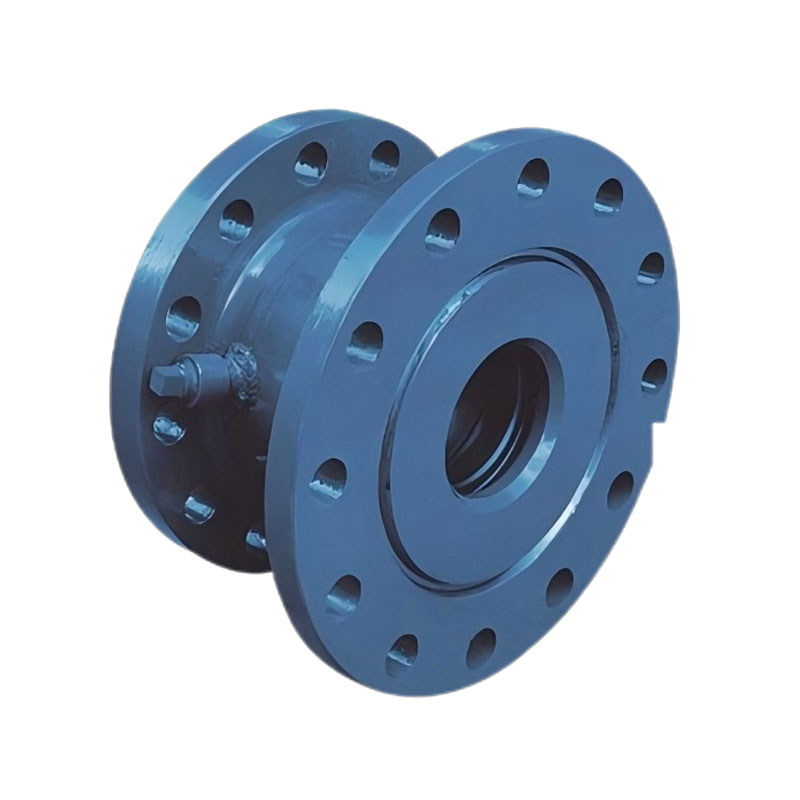

Перепускной клапан

Перепускной клапан -

Штанговый глубинный насос

Штанговый глубинный насос -

Гидравлический мотор

Гидравлический мотор -

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку -

Самогерметизирующий превентор

Самогерметизирующий превентор -

Якорное устройство

Якорное устройство -

Цельноцилиндровый штанговый насос

Цельноцилиндровый штанговый насос -

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

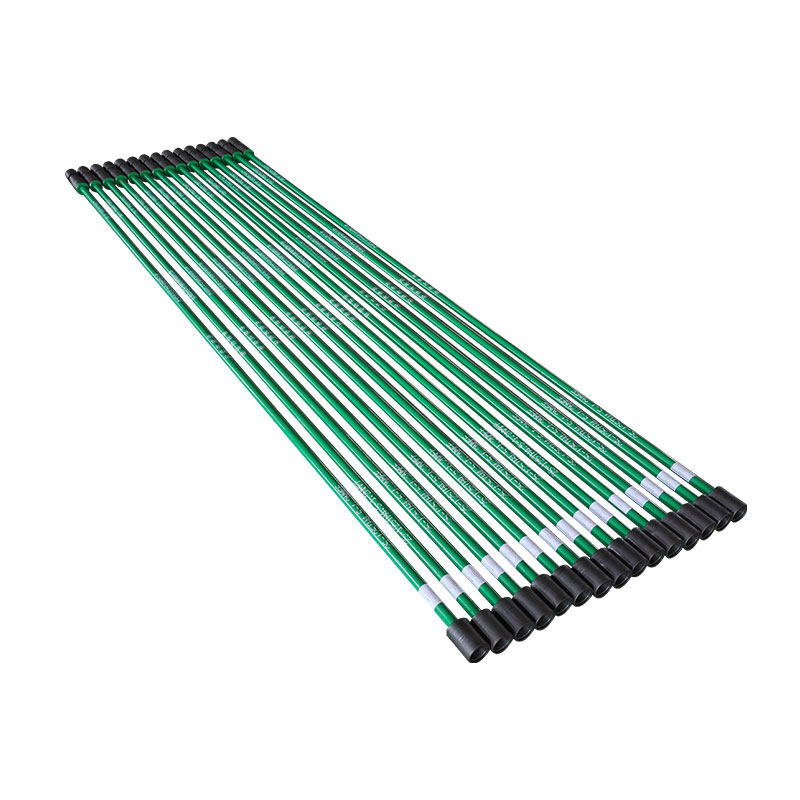

Буровой износостойкий ограничитель

Буровой износостойкий ограничитель -

Износостойкий и коррозионностойкий насос

Износостойкий и коррозионностойкий насос -

Поверхностный приводной механизм

Поверхностный приводной механизм

Связанный поиск

Связанный поиск- Ведущий китайский покупатель механизмов работы насосов с прогрессивной полостью

- Антикоррозионные насосы производитель в Китае

- Производитель 25-125TH 32 всасывающих насосов

- Изготовление шара и седла клапана из твердого сплава

- Высококачественные трубчатые насосы

- Производитель 25-225TH2.2-6.6 энергосберегающие и экологически чистые насосы для откачки которые можно положительно промыть

- Купить трубчатый всасывающий насос

- Высококачественный механизм работы винтового насоса

- Основные покупатели насосов с прогрессивной полостью в Екатеринбурге

- Завод по производству квадратных карт для винтового насоса