Завод по производству сальника рычага селектора коробки передач

Сальники рычагов селектора коробки передач – тема, кажущаяся простой на первый взгляд. Но если заглянуть глубже, выясняется, что это целый комплекс инженерных задач, требующих внимания к деталям и понимания специфики работы трансмиссии. Часто, при заказе такого компонента, клиенты фокусируются только на геометрии и материале уплотнения, упуская важные аспекты, влияющие на его долговечность и надежность. В этой статье я постараюсь поделиться своим опытом в этой области, рассказать о распространенных проблемах и возможных решениях. Будем говорить не о теории, а о том, что я видел и делал.

Общие проблемы и распространенные ошибки

Начнем с очевидного – часто встречающаяся проблема – неправильный выбор материала. Да, классический Viton или NBR – это хорошо, но для определенных условий эксплуатации они могут оказаться не лучшим вариантом. Например, в агрессивных средах, с высокой температурой или при наличии механических повреждений, эти материалы быстро разрушаются. Я помню случай, когда мы производили сальники для рычагов селектора для одного из наших клиентов, работающих в нефтегазовой отрасли. Они требовали материала, устойчивого к воздействию растворителей и высоких температур. Использовали Viton, но ресурс оказался слишком низким. В итоге, пришлось пересмотреть материал и выбрать более специализированный полимер.

Еще одна распространенная ошибка – недостаточное внимание к точности изготовления. Малейшие отклонения в размерах, шероховатость поверхности или неровности могут привести к преждевременному износу уплотнения и утечкам. Особенно это касается сальников для рычагов селектора, где требуется высокая точность подгонки к компонентам коробки передач. Мы используем современное оборудование для обработки деталей, чтобы минимизировать такие риски, но все равно необходимо тщательно контролировать качество на всех этапах производства.

Иногда клиенты приходят с готовыми чертежами, но они могут быть неполными или содержать ошибки. Например, не учтены требования к зазорам или к форме уплотнения. Это может привести к тому, что сальник для рычага селектора не будет плотно прилегать к поверхности и произойдет утечка. Важно тщательно проверять чертежи и, при необходимости, вносить корректировки.

Процесс производства: от проектирования до контроля качества

В нашей компании, ООО Яньчэн Хуаюань Нефтяное Машиностроение, процесс производства сальников для рычагов селектора коробки передач начинается с проектирования. Мы используем CAD/CAM системы для создания 3D-моделей деталей и разработки технологического процесса. Этот этап включает в себя выбор оптимального материала, определение размеров и формы уплотнения, а также разработку чертежей. Мы стараемся максимально оптимизировать процесс, чтобы минимизировать количество отходов и сократить время производства.

Далее следует этап обработки деталей. Мы используем различные методы обработки, в зависимости от материала и требований к точности. Это может быть фрезерование, токарная обработка, шлифование, лазерная резка и т.д. Для обработки сложных деталей мы используем CNC-станки с ЧПУ, которые позволяют добиться высокой точности и повторяемости.

После обработки деталей проводится контроль качества. Мы используем различные методы контроля, такие как визуальный осмотр, измерение размеров, проверка на герметичность и т.д. Мы придерживаемся строгих стандартов качества, чтобы гарантировать надежность и долговечность наших изделий.

Специфические проблемы при производстве для тяжелой техники

Производство сальников для рычагов селектора для тяжелой техники, например, для грузовиков или сельскохозяйственной техники, сопряжено с рядом специфических проблем. Во-первых, это повышенные требования к прочности и износостойкости. Эти сальники должны выдерживать большие нагрузки и интенсивную эксплуатацию. Во-вторых, это необходимость использования специальных материалов, устойчивых к воздействию грязи, пыли и других загрязнений. В-третьих, это требования к долговечности, поскольку замена сальника в тяжелой технике – это дорогостоящая операция. Мы часто сталкиваемся с тем, что клиенты хотят получить максимально дешевый вариант, но при этом не готовы пожертвовать качеством. Это неизбежно приводит к проблемам в будущем.

Особое внимание уделяем герметичности. Утечка масла или других жидкостей из коробки передач может привести к серьезным поломкам. Мы используем специальные технологии обработки поверхности, чтобы обеспечить максимальную герметичность уплотнения. Также мы используем специальные уплотнительные кольца и прокладки, которые обеспечивают дополнительную защиту от утечек.

Альтернативные технологии и будущие тенденции

В последние годы наблюдается тенденция к использованию новых материалов и технологий при производстве сальников для рычагов селектора коробки передач. Например, активно разрабатываются сальники из композитных материалов, которые обладают высокой прочностью и легкостью. Также растет популярность 3D-печати, которая позволяет создавать детали сложной формы с высокой точностью. Мы следим за этими тенденциями и стараемся внедрять новые технологии в наше производство. Сейчас активно изучаем использование термопластов с улучшенными эксплуатационными характеристиками. Нам важно быть в курсе последних разработок, чтобы предлагать нашим клиентам самые современные и эффективные решения.

Еще одним интересным направлением является разработка самовосстанавливающихся уплотнений. Эти уплотнения способны самостоятельно заделывать небольшие повреждения, что значительно увеличивает их срок службы. Пока это направление находится на стадии разработки, но в будущем оно может стать очень перспективным.

Заключение

Производство сальников для рычагов селектора коробки передач – это ответственный процесс, требующий профессиональных знаний и опыта. Мы стараемся максимально учитывать все факторы, влияющие на надежность и долговечность наших изделий. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их потребности и предложить оптимальное решение. Мы понимаем, что от качества наших сальников для рычагов селектора коробки передач зависит надежность и безопасность всего механизма. Поэтому мы всегда стремимся к совершенству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самогерметизирующий превентор

Самогерметизирующий превентор -

Якорное устройство

Якорное устройство -

Полнометаллический винтовой насос

Полнометаллический винтовой насос -

Цельноцилиндровый штанговый насос

Цельноцилиндровый штанговый насос -

Штанговый глубинный насос

Штанговый глубинный насос -

Винтовой штанговый насос

Винтовой штанговый насос -

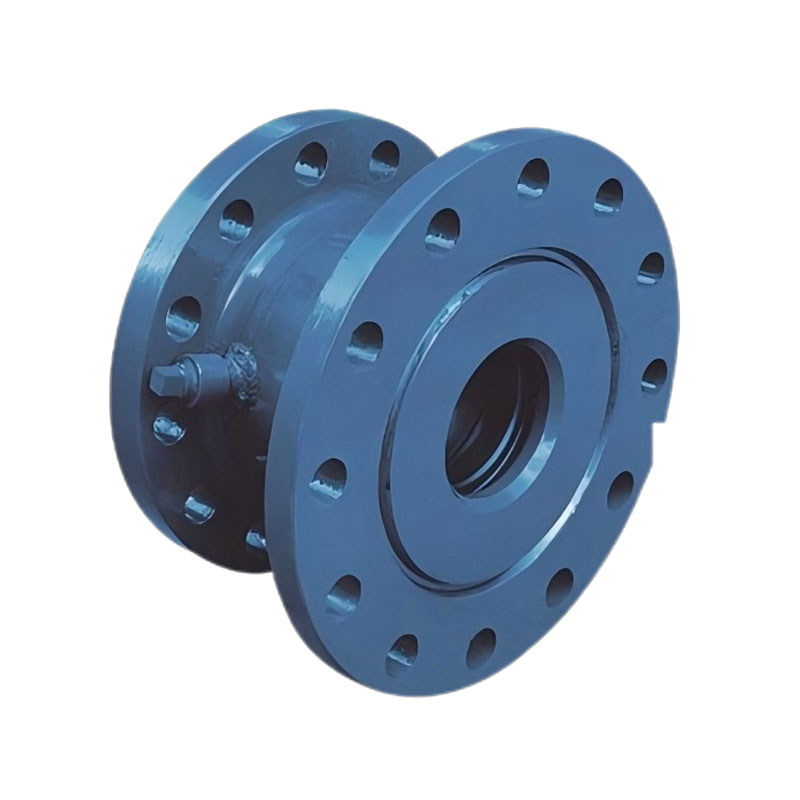

Перепускной клапан

Перепускной клапан -

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку -

Противовыбросовое оборудование

Противовыбросовое оборудование -

Износостойкий и коррозионностойкий насос

Износостойкий и коррозионностойкий насос -

Буровой износостойкий ограничитель

Буровой износостойкий ограничитель -

Сливной прибор

Сливной прибор

Связанный поиск

Связанный поиск- Производитель штанговых глубинных насосов 100 кН 3 м

- Производители карданных валов

- Дешевые 30-275TH 70 насос отстойник износостойкие антикоррозионные насосы отстойник

- Китай 40-375TH 95 трубчатые нефтяные насосы

- Китайские 25-225TH 57 нефтяные насосы износостойкие и антикоррозийные нефтяные насосы

- Поставщики насосов для отстойников густой нефти

- Высококачественные 25-225TH 57 Насосы-отстойники

- Купить штанговый винтовой насос типа 4-2000

- Поставщики 25-150TH1.5-4.8 противопесочные насосы

- 120 мм шуруповерт из Китая