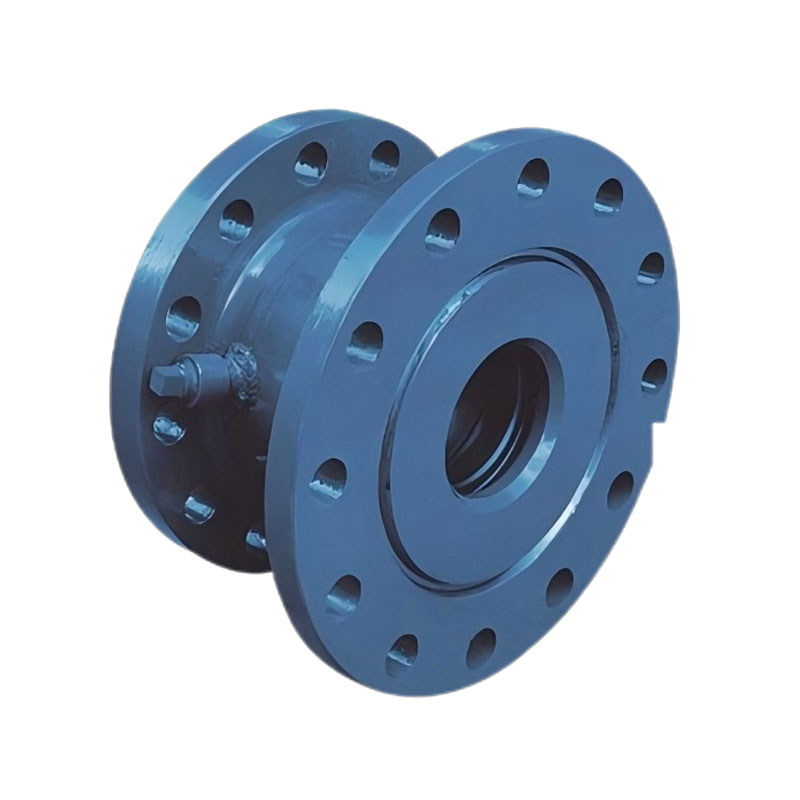

Завод по производству твердого сплава шара клапана и седла клапана

Многие считают, что завод по производству твердо сплава шара клапана и седла клапана – это узкая специализация, требующая невероятно высокой точности и дорогостоящего оборудования. И в целом это правда. Но дело не только в технической сложности, но и в понимании процессов, материаловедении и, конечно, в опыте. Попытался тут немного структурировать свои мысли, основанные на нескольких проектах, которые мы реализовали в ООО Яньчэн Хуаюань Нефтяное Машиностроение. Честно говоря, всегда удивлен, сколько нюансов остается за кадром.

Основные этапы производства и проблемные зоны

Итак, что подразумевает производство компонентов для клапанных систем? В первую очередь, это выбор материала. Твердый сплав – это, конечно, хорошо, но не всегда универсальное решение. Все зависит от рабочей среды: температура, давление, агрессивность среды. Чаще всего это вольфрамовые сплавы, но бывают и другие, более специализированные. У нас, например, нередко запрашивают сплавы с повышенной стойкостью к гидродетонации. Это не просто запрос на 'твердый сплав', а целая задача по подбору состава и технологии.

Дальше идет процесс механической обработки. Это фрезеровка, шлифовка, иногда даже цементация или азотирование для повышения износостойкости. Здесь очень важна точность размеров и геометрии. Любая ошибка может привести к неправильной работе клапана, а это, как правило, чревато серьезными последствиями – утечкой, поломкой оборудования, даже авариями. Иногда возникают проблемы с припуском на обработку. Слишком большой – теряем точность, слишком маленький – рискуем повредить инструмент или заклинить детали. Это, к сожалению, очень распространенная ситуация.

И не стоит забывать про контроль качества. Это обязательный этап, включающий в себя проверку размеров, шероховатости поверхности, твердости материала. Мы используем различные методы контроля, включая оптический контроль, контроль размеров на координатно-измерительном оборудовании (КИО) и рентгенографию для проверки внутренней структуры детали. Рентгенография особенно полезна для выявления дефектов, которые не видны при визуальном осмотре. Иногда, несмотря на все предосторожности, на этом этапе выявляют проблемы – например, неровности на поверхности седла клапана, которые влияют на его герметичность.

Особенности работы с различными типами клапанов

Разные типы клапанов требуют разных подходов к производству. Например, для клапанов, используемых в буровых установках, предъявляются особые требования к износостойкости. Седла клапанов здесь работают в экстремальных условиях, постоянно подвергаясь воздействию абразивных частиц и высоких температур. Поэтому, как правило, используются сплавы с повышенным содержанием карбида вольфрама и более высокая степень термообработки. Помню один случай, когда мы работали над седелками для насосных клапанов, работающих в скважинах с высоким содержанием песка. Мы экспериментировали с различными сплавами и режимами обработки, чтобы добиться максимальной стойкости к износу. В итоге, остановились на сплаве с добавлением молибдена и выполнили термообработку с использованием технологии цементации. Это значительно увеличило срок службы деталей.

Для клапанов, используемых в нефтеперерабатывающих заводах или химических предприятиях, важна химическая стойкость. Здесь часто используют сплавы на основе ниобия или тантала, которые устойчивы к воздействию агрессивных сред. Это, конечно, дороже, но зато позволяет избежать дорогостоящего ремонта и простоев оборудования. Иногда задача усложняется тем, что нужно учитывать совместимость материала с другими компонентами клапанной системы – например, с уплотнительными материалами. Несовместимость может привести к коррозии и выходу из строя деталей.

Важно понимать, что даже небольшие отклонения от заданных параметров могут привести к серьезным последствиям. Например, неровная поверхность седла клапана может вызвать утечку, а неправильный угол наклона тарелки клапана может привести к неправильному закрытию клапана. Поэтому, особое внимание уделяется контролю качества и точности размеров.

Вызовы и тенденции в производстве

Сейчас, как никогда, актуальным становится вопрос автоматизации производства. Внедрение современных станков с ЧПУ, автоматизированных систем контроля качества и роботизированных линий сборки позволяет повысить производительность, снизить себестоимость продукции и улучшить качество. У нас, в ООО Яньчэн Хуаюань Нефтяное Машиностроение, мы постепенно внедряем новые технологии. Пока что на начальном этапе – это обновление старого оборудования и обучение персонала работе с новыми станками. В будущем планируем автоматизировать большую часть производственных процессов.

Еще одна важная тенденция – это переход к 'умным' компонентам. Это компоненты, которые оснащены датчиками и системами мониторинга, позволяющими отслеживать их состояние и прогнозировать необходимость ремонта или замены. Это позволяет предотвратить аварии и снизить затраты на обслуживание оборудования. И хотя это пока еще не очень распространено, но, безусловно, это направление развития. У нас сейчас идет работа над прототипами компонентов с интегрированными датчиками температуры и давления. Надеемся, что в будущем сможем предложить нашим клиентам более интеллектуальные и надежные решения.

В конечном итоге, завод по производству твердо сплава шара клапана и седла клапана – это не просто место, где делают детали. Это место, где создаются решения для обеспечения надежной и безопасной работы нефтегазового и других отраслей промышленности. Это ответственное дело, которое требует знаний, опыта и постоянного совершенствования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Штанговый глубинный насос

Штанговый глубинный насос -

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона -

Буровой износостойкий ограничитель

Буровой износостойкий ограничитель -

Винтовой штанговый насос

Винтовой штанговый насос -

Якорное устройство

Якорное устройство -

Карданный вал

Карданный вал -

Трехшарошечное долото

Трехшарошечное долото -

Поверхностный приводной механизм

Поверхностный приводной механизм -

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

Противовыбросовое оборудование

Противовыбросовое оборудование -

Винтовой забойный двигатель

Винтовой забойный двигатель -

Гидравлический мотор

Гидравлический мотор

Связанный поиск

Связанный поиск- Поставщики объемных всасывающих насосов GLB1600

- Основные покупатели винтовых и центробежных насосов

- Дешевые высокое качество винтовые насосы рекомендуется

- Ведущий китайский покупатель быстросъемных упаковочных коробок с отклонением и наклоном

- Поставщики маслосливных устройств

- Высокое качество 30-275TH 70 Трубчатые всасывающие насосы

- Ведущие покупатели штанговых глубинных насосов по типам

- Китай 25-112TH 28 трубчатые нефтяные насосы

- Знаменитые сальники штока селектора коробки передач Lada

- Китайский производитель 40-375TH 95 всасывающих насосов износостойкие и антикоррозийные всасывающие насосы