Завод технических параметров шнековых буровых инструментов

Итак,шнековые буровые инструменты… Это тема, которая постоянно возвращается в нашей работе. На первый взгляд, кажется, все просто: диаметр, длина, материал. Но на деле все гораздо сложнее. Часто приходится сталкиваться с ситуациями, когда заявленные параметры инструмента не соответствуют реальным условиям эксплуатации. Почему так происходит? На этот вопрос нет однозначного ответа, но я постараюсь поделиться своим опытом, основанным на многолетней практике.

Общие замечания по параметрам шнековых буровых инструментов

В первую очередь, важно понимать, что технические характеристики – это не статичные параметры. Они зависят от множества факторов: типа грунта, глубины скважины, используемого бурового оборудования. Слишком акцентируют внимание на базовых показателях, вроде диаметра и длины, забывая о более тонких нюансах. Например, форма шнека, шаг резьбы, угол наклона лопастей – все это критически влияет на эффективность работы инструмента.

Часто встречаются завышенные заявки на производительность. В документации указывают впечатляющие значения, но на практике реальный проход обычно значительно ниже. Причин этому может быть несколько: неточная оценка свойств грунта при расчете, использование устаревших моделей, недостаточный контроль качества на производстве. Лично я всегда скептически отношусь к таким обещаниям и стараюсь руководствоваться только результатами испытаний.

Иногда проблема кроется в несоответствии материала и условий эксплуатации. Например, шнек из нержавеющей стали, предназначенный для работы в агрессивных средах, может быстро корродировать, если его использовать в скважинах с высоким содержанием солей. И это уже не просто несоответствие параметров, а прямая угроза работоспособности инструмента и, как следствие, безопасности работ.

Влияние материала на характеристики

Выбор материала – это один из ключевых факторов, определяющих срок службы и эффективность шнековых буровых инструментов. Наиболее часто используются различные марки стали, а также сплавы с добавлением хрома, молибдена, ванадия. Каждый материал обладает своими преимуществами и недостатками. Например, сталь с высоким содержанием углерода обеспечивает высокую износостойкость, но менее устойчива к коррозии. Нержавеющая сталь, наоборот, обладает отличной коррозионной стойкостью, но менее твердая.

В нашей практике мы часто сталкивались с ситуациями, когда для работы в сложных грунтах применяли слишком мягкий материал. В результате шнек быстро изнашивался, что приводило к увеличению затрат на замену и сокращению времени проходки. Поэтому при выборе материала необходимо учитывать не только тип грунта, но и другие факторы, такие как температура, давление и наличие химически активных веществ.

Нельзя забывать и о влиянии обработки поверхности. Шлифовка, полировка, нанесение специальных покрытий могут значительно улучшить износостойкость и антикоррозионные свойства шнека. Например, нанесение твердосплавного покрытия позволяет существенно увеличить срок службы инструмента, особенно при работе в абразивных грунтах. Мы сотрудничаем с производителями, использующими различные виды покрытий, и всегда рекомендуем выбирать оптимальный вариант в зависимости от условий эксплуатации.

Форма и конструкция шнека: оптимизация для различных грунтов

Форма и конструкция шнека оказывают непосредственное влияние на его эффективность в различных типах грунтов. Для рыхлых грунтов обычно используют шнеки с широким шагом резьбы, а для плотных – с узким. Угол наклона лопастей также важен: более крутой угол обеспечивает лучшее перемешивание грунта, а более пологий – более высокую скорость проходки. Кроме того, существуют различные типы шнеков: с прямым шагом, с косым шагом, с переменным шагом. Выбор оптимального типа шнека зависит от характеристик грунта и требуемой производительности.

Мы проводили эксперименты с различными конструкциями шнеков для работы в глинистых грунтах. Оказалось, что шнек с косым шагом и специальной формой лопастей позволяет существенно снизить сопротивление при проходке, что приводит к увеличению производительности и снижению энергопотребления. Конечно, такой шнек стоит дороже, но в долгосрочной перспективе он может окупиться за счет сокращения времени проходки и снижения затрат на обслуживание.

Не стоит недооценивать роль геометрии резьбы. Она должна быть оптимальной для конкретного типа грунта и обеспечивать эффективное перемешивание и вынос грунта из скважины. Неправильно подобранная геометрия резьбы может привести к заклиниванию шнека и снижению производительности. Мы всегда внимательно изучаем геометрию резьбы перед заказом шнековых буровых инструментов.

Реальные кейсы и проблемы

Пример. Однажды к нам обратились специалисты, работающие в тяжелых сланцевых породах. Они использовали стандартный шнек, который быстро изнашивался и требовал частой замены. После анализа ситуации мы предложили им шнек с твердосплавным покрытием и специальной геометрией лопастей. Результат превзошел все ожидания: шнек проработал в два раза дольше, а производительность увеличилась на 15%.

Другой пример. Мы сталкивались с проблемой коррозии шнековых буровых инструментов при работе в скважинах с высоким содержанием хлоридов. В результате шнек быстро ржавел, что приводило к его выходу из строя. Для решения этой проблемы мы рекомендовали использовать шнек из нержавеющей стали с полимерным покрытием. Это позволило значительно продлить срок службы инструмента и снизить затраты на ремонт.

Иногда проблема заключается не в качестве самого инструмента, а в неправильной эксплуатации. Например, если шнек используется при слишком высоких оборотах или под чрезмерной нагрузкой, он может быстро выйти из строя. Поэтому важно соблюдать рекомендации производителя по эксплуатации и регулярно проводить техническое обслуживание.

Перспективы и современные тенденции

В последнее время наблюдается тенденция к разработке и внедрению новых технологий в производстве шнековых буровых инструментов. Используются более современные материалы, применяются новые методы обработки поверхности, разрабатываются новые конструкции шнеков.

Особое внимание уделяется автоматизации производства и контролю качества. Применяются современные системы контроля размеров, формы и механических свойств шнеков. Это позволяет значительно повысить качество продукции и снизить вероятность возникновения дефектов.

В перспективе можно ожидать появления новых типов шнеков, предназначенных для работы в еще более сложных условиях. Например, шнеки, способные работать в экстремально высоких температурах или под очень высоким давлением. Также ожидается развитие технологий дистанционного мониторинга состояния шнеков, что позволит своевременно выявлять признаки износа и предотвращать аварийные ситуации. Компания ООО Яньчэн Хуаюань Нефтяное Машиностроение, как производитель нефтяного оборудования, активно следит за этими тенденциями и внедряет новые технологии в свою производственную деятельность.

Наши разработки ориентированы на повышение эффективности, надежности и долговечности шнековых буровых инструментов, а также на снижение затрат на их эксплуатацию. Мы стремимся предлагать нашим клиентам оптимальные решения, соответствующие их конкретным потребностям и условиям эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Узел приводного вала

Узел приводного вала -

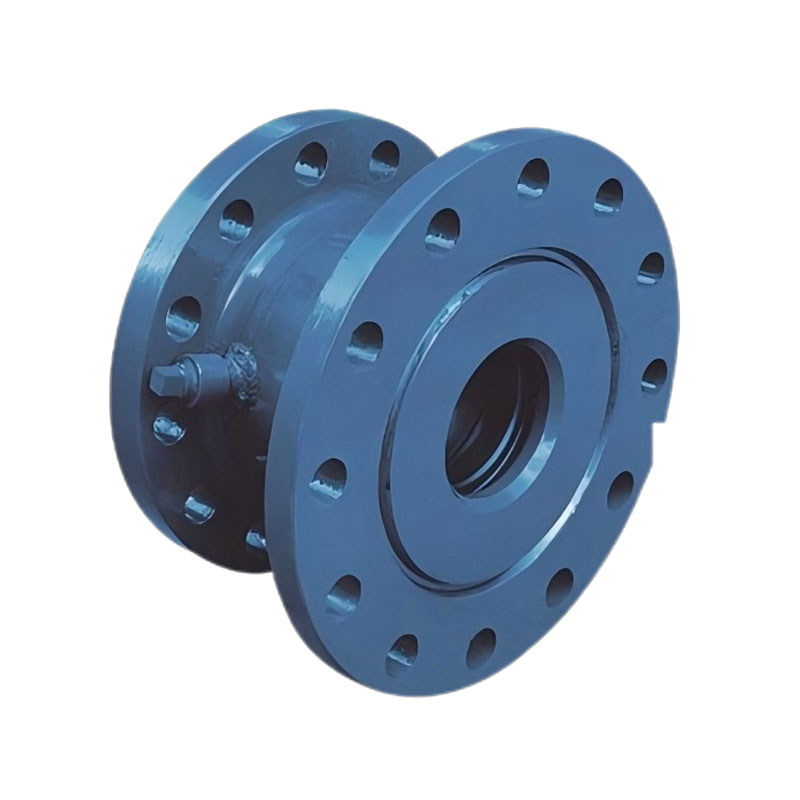

Противовыбросовое оборудование

Противовыбросовое оборудование -

Якорное устройство

Якорное устройство -

Буровой износостойкий ограничитель

Буровой износостойкий ограничитель -

Винтовой штанговый насос

Винтовой штанговый насос -

Цельноцилиндровый штанговый насос

Цельноцилиндровый штанговый насос -

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку -

Сливной прибор

Сливной прибор -

Поверхностный приводной механизм

Поверхностный приводной механизм -

Полнометаллический винтовой насос

Полнометаллический винтовой насос -

Штанговый глубинный насос

Штанговый глубинный насос

Связанный поиск

Связанный поиск- 25-150TH2.2-6.6 могут быть промыты энергосберегающие экологически чистые насосы основных покупателей стран

- Ведущие покупатели Уплотнения переключателя коробки передач в Китае

- Поставщики Высоконапорные насосы

- Производитель 25-225TH 57 всасывающих насосов из Китая

- 25-225TH 57 Производители трубчатых насосов для всасывания нефти

- Завод по продвижению и применению на предприятиях установки винтовых насосов стержневого типа

- Винтовые насосы для воды в Китае

- Производители штанговых всасывающих насосов

- Производители сальников штока переключения передач Chevrolet Legacy

- Завод офсетной сальниковой коробки 28