Завод шнекового бурового инструмента для бурения

Шнековые буровые инструменты для бурения – это, казалось бы, простая тема. Но когда дело доходит до реального производства, возникает множество нюансов, которые не всегда очевидны. Многие считают, что это механическая задача, требующая лишь точной сборки деталей. И это, конечно, правда, но только часть картины. На практике, гораздо важнее понимание материалов, технологий обработки, износостойкости и, конечно, требований к качеству. Я работаю в этой области уже довольно долго, и могу сказать, что ошибки на этапе проектирования или выбора материалов могут привести к огромным проблемам в будущем. Постараюсь поделиться тем, что накопилось за годы работы, своими наблюдениями и, конечно, опытом неудач. Не ждите идеальной схемы – это скорее размышления и практические рекомендации.

Обзор рынка и тенденции

Рынок шнековых буровых инструментов для бурения постоянно развивается. С ростом спроса на добычу нефти и газа, растет и потребность в надежном и долговечном оборудовании. Важным трендом является увеличение требований к износостойкости инструментов, особенно при бурении в сложных геологических условиях. Появляются новые материалы, сплавы, технологии покрытия, направленные на увеличение срока службы. Также, активно развивается направление автоматизации производства и контроля качества. Однако, несмотря на все технологические достижения, остается проблема поиска квалифицированных кадров. Не хватает инженеров, способных проектировать и производить современные инструменты.

Современные материалы и сплавы

Выбор материала – это критически важный этап в производстве шнековых буровых инструментов для бурения. Традиционно использовались сталь, чугун, но сейчас все чаще применяются различные сплавы, содержащие никель, хром, молибден. Выбор конкретного сплава зависит от условий эксплуатации: глубина бурения, состав грунта, температура. Например, для бурения в высокоабразивных породах используют сплавы с повышенным содержанием вольфрама. Мы однажды столкнулись с проблемой повышенного износа шнеков при бурении скважин в песчаниках. После анализа выяснилось, что использованный сплав не был оптимальным для данных условий. Пришлось разрабатывать новый сплав и менять технологию обработки. Это стоило немалых денег, но позволило существенно увеличить срок службы инструмента.

Технологии обработки и сборки

Современное производство шнековых буровых инструментов для бурения требует использования высокоточного оборудования и современных технологий обработки. Отрезка, шлифовка, полировка – все это должно выполняться с высокой точностью, чтобы обеспечить оптимальную геометрию инструмента. Для сборки применяются различные методы: сварка, клепка, механическое соединение. Важно, чтобы все соединения были надежными и не подвергались разрушению под воздействием высоких нагрузок и вибраций. В нашей компании используется современное оборудование для ЧПУ обработки, что позволяет нам достигать высокой точности и повторяемости деталей.

Контроль качества на всех этапах производства

Контроль качества – это неотъемлемая часть производства шнековых буровых инструментов для бурения. Он должен осуществляться на всех этапах – от входного контроля материалов до финальной проверки готового изделия. Используются различные методы контроля: визуальный осмотр, геометрический контроль, механические испытания, ультразвуковой контроль. Особенно важно контролировать качество сварных швов, так как они являются наиболее слабым местом в конструкции инструмента. Мы применяем неразрушающие методы контроля, такие как ультразвуковой контроль и рентгенография, для выявления дефектов сварки.

Проблемы и риски

Производство шнековых буровых инструментов для бурения сопряжено с рядом проблем и рисков. Одним из основных является высокая стоимость сырья и материалов. Повышение цен на сталь, сплавы, компоненты оборудования напрямую влияет на себестоимость продукции. Другой проблемой является конкуренция со стороны иностранных производителей, которые предлагают более дешевые инструменты. Чтобы конкурировать на рынке, необходимо постоянно повышать качество продукции и снижать себестоимость. Кроме того, существует риск возникновения брака, что приводит к убыткам и потере времени. Для минимизации риска брака необходимо тщательно контролировать качество на всех этапах производства.

Износ и коррозия

Износ и коррозия – это основные причины выхода из строя шнековых буровых инструментов для бурения. При бурении в сложных геологических условиях инструменты подвергаются воздействию абразивных частиц, агрессивных сред, высоких температур. Для защиты от износа и коррозии применяются различные методы: нанесение защитных покрытий, использование износостойких материалов, применение специальных смазочных материалов. Например, для защиты шнеков от коррозии используется цинковое покрытие или никелирование. Также, применяется фторполимерное покрытие для снижения трения и износа.

Дефекты изготовления

Дефекты изготовления – это также распространенная проблема в производстве шнековых буровых инструментов для бурения. К ним относятся трещины, сколы, деформации, неплотности. Дефекты могут возникать из-за ошибок при сварке, обработке, сборке. Для выявления дефектов используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгенография. В случае обнаружения дефектов, инструмент должен быть выведен из эксплуатации и утилизирован или отремонтирован. Важно проводить регулярные проверки оборудования и обучение персонала для предотвращения возникновения дефектов.

Заключение

Производство шнековых буровых инструментов для бурения – это сложный и ответственный процесс, требующий высокой квалификации персонала, использования современного оборудования и технологий, а также строгого контроля качества. Необходимо постоянно следить за тенденциями рынка, внедрять новые материалы и технологии, чтобы оставаться конкурентоспособными. Главное – это понимать потребности заказчика и производить инструменты, которые будут надежно работать в сложных условиях. ООО Яньчэн Хуаюань Нефтяное Машиностроение стремится к этому, постоянно совершенствуя свои производственные процессы и разрабатывая новые решения для наших клиентов.

ООО Яньчэн Хуаюань Нефтяное Машиностроение: [https://www.ychuayuan.ru](https://www.ychuayuan.ru)Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

Узел приводного вала

Узел приводного вала -

Штанговый глубинный насос

Штанговый глубинный насос -

Сливной прибор

Сливной прибор -

Винтовой штанговый насос

Винтовой штанговый насос -

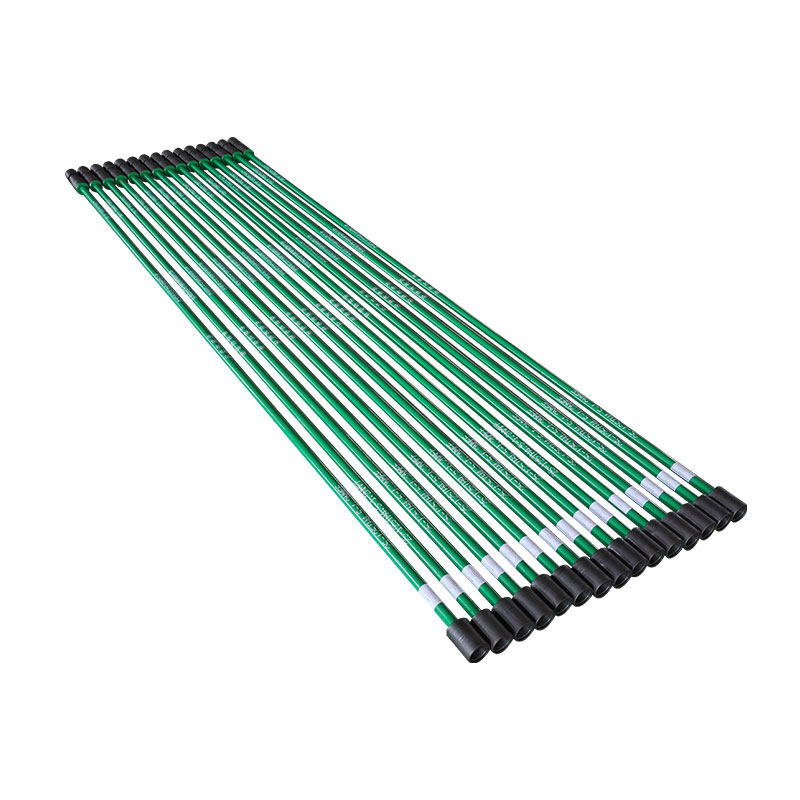

Трехшарошечное долото

Трехшарошечное долото -

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку -

Цельноцилиндровый штанговый насос

Цельноцилиндровый штанговый насос -

Якорное устройство

Якорное устройство -

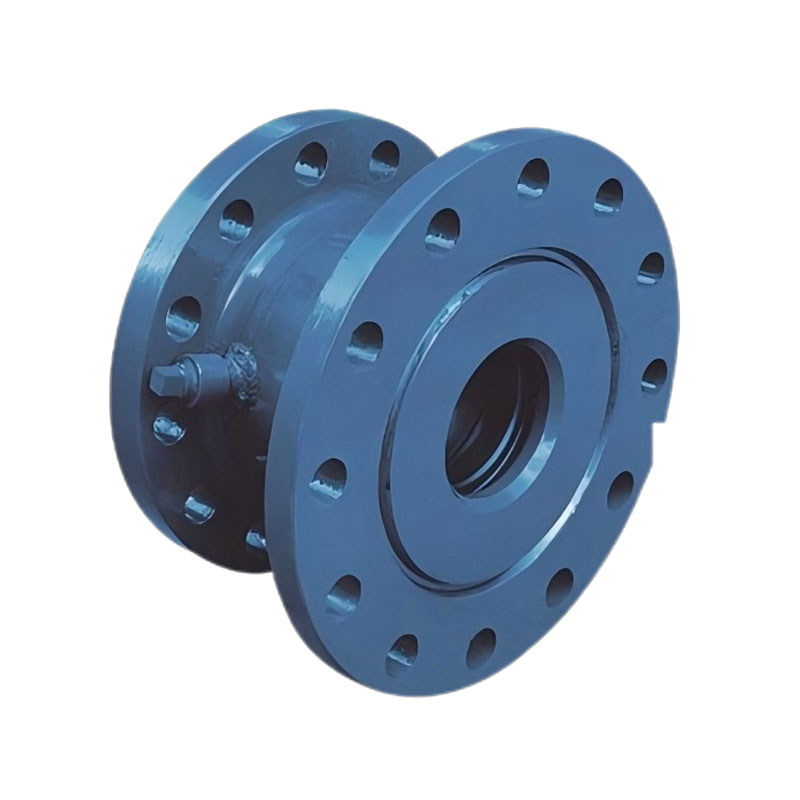

Самогерметизирующий превентор

Самогерметизирующий превентор -

Винтовой забойный двигатель

Винтовой забойный двигатель -

Противовыбросовое оборудование

Противовыбросовое оборудование

Связанный поиск

Связанный поиск- Ведущие покупатели быстросъемных упаковочных коробок 28 из Китая

- Купить винтовые насосы для шнекового транспортера

- Объемный штанговый насос GLB120

- Высокое качество Сальник штанги селектора трансмиссии Ford Focus

- Производители уплотнений рычага переключения передач Ford Focus II в Китае

- Знаменитый слив масла

- Лучшие покупатели рекомендуемых качественных винтовых насосов в Китае

- Высокое качество 25-112TH 28 всасывающий насос трубчатые всасывающие насосы

- глубинные штанговые насосы назначение устройство

- Китайский производитель анкеров