Завод штанговых винтовых насосов для нефтеразработки

Штанговые винтовые насосы – это неотъемлемая часть современной нефтедобычи, но часто вокруг их производства и применения существует немало мифов и упрощений. Вроде бы, что сложного – винт, насос, погружают в скважину и гоняют. На деле всё гораздо интереснее. Хочу поделиться опытом, который мы получаем в ООО Яньчэн Хуаюань Нефтяное Машиностроение. Уже более двадцати лет мы занимаемся этим, и за это время поняли, что “простота” – это только на первый взгляд.

Основные этапы производства и на что обращать внимание

С чего начинается выпуск винтовых насосов? Конечно, с проектирования. Здесь важно учитывать множество факторов: тип породы, глубину залегания пласта, требуемую производительность, наличие агрессивных сред. Оптимизация геометрии винта – это целая наука. Нельзя просто взять стандартный чертеж и 'немного подкорректировать'. Результат может быть плачевным – быстрое износ, снижение КПД, повышенное энергопотребление.

Дальше – выбор материалов. В основном используются высокопрочные стали, но для работы в коррозионно-активных средах приходится применять специальные сплавы с добавлением никеля, хрома, молибдена. Мы часто сталкиваемся с проблемой коррозии в глубоких скважинах с высоким содержанием сероводорода. Один из первых проектов, где мы использовали новую сталь, разработанную совместно с научно-исследовательским институтом, позволил увеличить срок службы насосов на 30%, что, безусловно, окупилось.

Затем идет процесс механической обработки – токарная, фрезерная, сверлильная. Ключевой момент – обеспечение высокой точности изготовления деталей, особенно уплотнений и соединений. От этого напрямую зависит герметичность насоса и его надежность в работе. Используем современное оборудование с ЧПУ, но даже при этом необходимо проводить тщательный контроль качества на каждом этапе.

Проблемы с уплотнениями и их решение

Уплотнения – это одна из самых 'больных' частей винтовых насосов. Постоянное воздействие масла, песка, давления – это огромная нагрузка на материалы. Раньше мы часто сталкивались с проблемами быстрого выхода из строя уплотнений из-за неверного выбора материалов или неправильной установки. Это приводило к простоям скважины и большим финансовым потерям для заказчика.

Сейчас активно экспериментируем с керамическими и полимерными уплотнениями. Они значительно более устойчивы к абразивному износу и химическим воздействиям. Но нужно понимать, что у каждого типа уплотнения свои преимущества и недостатки. Выбор конкретного типа зависит от конкретных условий эксплуатации.

Важно не забывать и о правильной установке уплотнений. Любая ошибка на этом этапе может привести к утечкам и выходу насоса из строя. Мы проводим обучение персонала заказчиков по правильной установке и обслуживанию винтовых насосов.

Автоматизация и мониторинг работы насосных систем

Современные винтовые насосные системы все больше интегрируются в системы автоматизации скважин. Это позволяет контролировать параметры работы насоса (давление, расход, вибрацию) в режиме реального времени и своевременно выявлять неисправности. Многие наши клиенты используют системы дистанционного мониторинга, что значительно упрощает обслуживание и снижает затраты.

Мы активно сотрудничаем с разработчиками систем автоматизации, интегрируя наши насосы в их платформы. Это позволяет создавать комплексные решения для добычи нефти. Например, мы недавно участвовали в проекте по модернизации старой скважины, где внедрили систему автоматического регулирования подачи электроэнергии на насос в зависимости от текущих условий добычи. Это позволило снизить энергопотребление на 15%.

Но автоматизация – это еще и необходимость в квалифицированном персонале, способном работать с современными системами и анализировать данные. Поэтому мы также предлагаем услуги по обучению персонала заказчиков.

Ошибки, которые стоит избегать при выборе и эксплуатации

Иногда, в погоне за дешевизной, заказчики выбирают насосы, не соответствующие требованиям конкретной скважины. Это чревато серьезными проблемами в будущем. Например, мы видели случаи, когда насосы, предназначенные для работы в пласте с низким содержанием песка, быстро выходили из строя из-за абразивного износа.

Еще одна распространенная ошибка – неправильная установка насоса. Неправильная геометрия, недостаточное смазывание, неверная настройка – все это может привести к снижению эффективности и быстрому износу. Мы всегда проводим консультации с заказчиками, чтобы помочь им выбрать оптимальную конфигурацию насоса и правильно его установить.

Не стоит забывать и о регулярном техническом обслуживании. Профилактические осмотры, своевременная замена уплотнений и смазка – это залог долгой и надежной работы винтовых насосов.

Перспективы развития производства

Мы постоянно работаем над улучшением качества и надежности наших винтовых насосов. Сейчас активно исследуем возможности применения новых материалов и технологий. Например, разрабатываем насосы с улучшенной гидродинамикой винта, что позволит повысить производительность и снизить энергопотребление.

Также мы работаем над созданием более компактных и легких насосов, которые будут удобны в установке и обслуживании. Мы уверены, что винтовые насосы будут играть все более важную роль в современной нефтедобыче, особенно в сложных условиях – в глубоких скважинах, с высокой температурой и давлением, в коррозионно-активных средах.

Основываясь на нашем опыте, могу сказать, что производство винтовых насосов – это сложный и многогранный процесс, требующий квалифицированных специалистов и современного оборудования. Но при правильном подходе можно создавать надежные и эффективные насосы, которые будут служить долго и надежно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

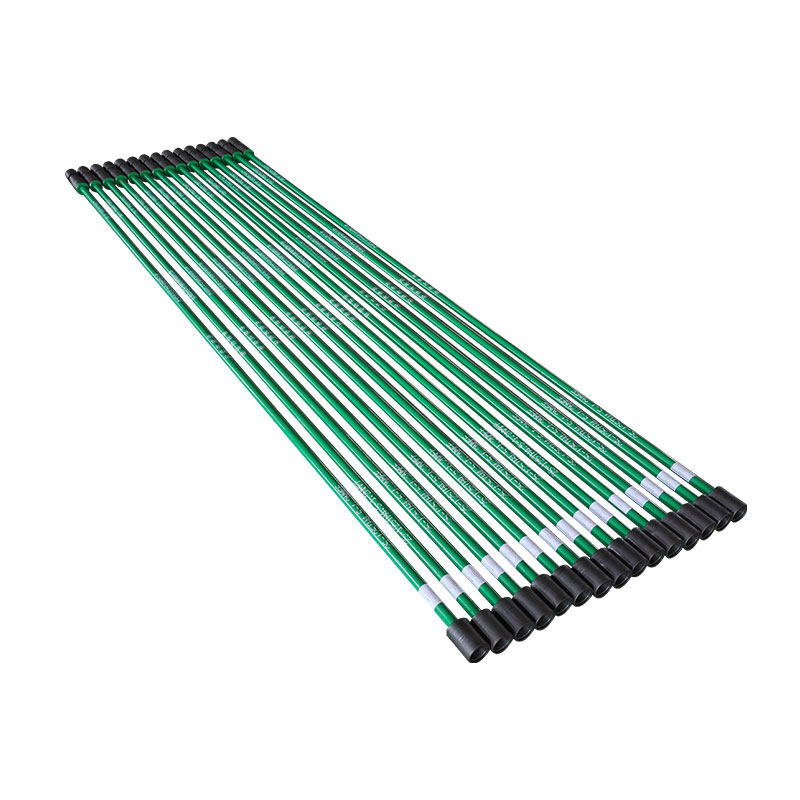

Буровой износостойкий ограничитель

Буровой износостойкий ограничитель -

Поверхностный приводной механизм

Поверхностный приводной механизм -

Узел приводного вала

Узел приводного вала -

Противовыбросовое оборудование

Противовыбросовое оборудование -

Износостойкий и коррозионностойкий насос

Износостойкий и коррозионностойкий насос -

Сливной прибор

Сливной прибор -

Винтовой штанговый насос

Винтовой штанговый насос -

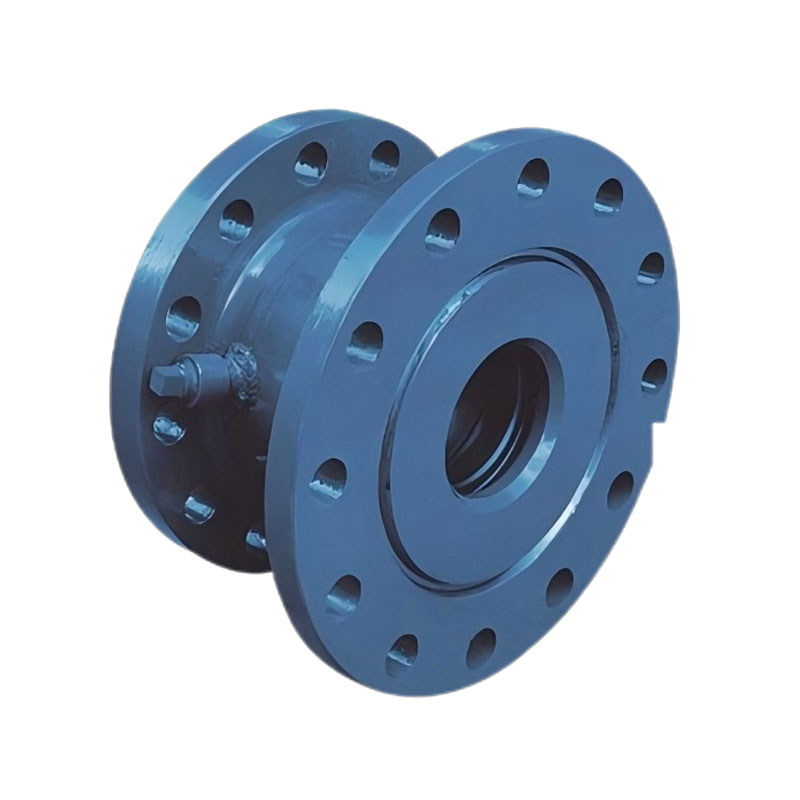

Перепускной клапан

Перепускной клапан -

Якорное устройство

Якорное устройство -

Штанговый глубинный насос

Штанговый глубинный насос -

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона -

Самогерметизирующий превентор

Самогерметизирующий превентор

Связанный поиск

Связанный поиск- Высококачественные объемные насосы GLB300

- Высокое качество 25-175TH 44 Трубчатые насосы-отстойники

- Ведущие покупатели штанговых глубинных насосов для нефтеразведки

- 25-150TH 38 Износостойкий и антикоррозийный завод нефтяных насосов

- Производитель штанговых глубинных насосов типа Принцип работы

- Знаменитые шнековые буровые инструменты БЗД для продажи

- Famous 25-112TH 28 всасывающий насос трубчатые всасывающие насосы

- Ведущие покупатели прогрессивных полостных насосов для нефтеразведки в Китае

- Знаменитые 25-225TH 57 Насосы-отстойники

- Поставщики быстрозагружаемых и разгружаемых упаковочных коробок для регулировки прогиба и перекоса