Продукция

-

Сливной прибор

-

Цельноцилиндровый штанговый насос

-

Поверхностный приводной механизм

-

Якорное устройство

-

Штанговый глубинный насос

-

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона

-

Противовыбросовое оборудование

-

Узел приводного вала

-

Гидравлический мотор

-

Трехшарошечное долото

-

Буровой износостойкий ограничитель

-

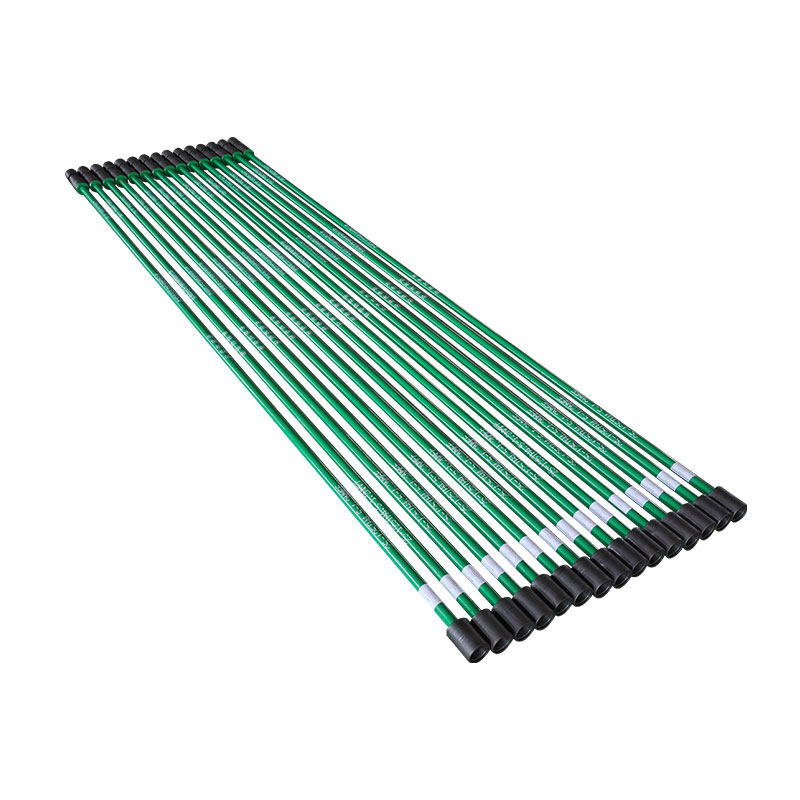

Винтовой штанговый насос

-

Карданный вал

-

Винтовой забойный двигатель

-

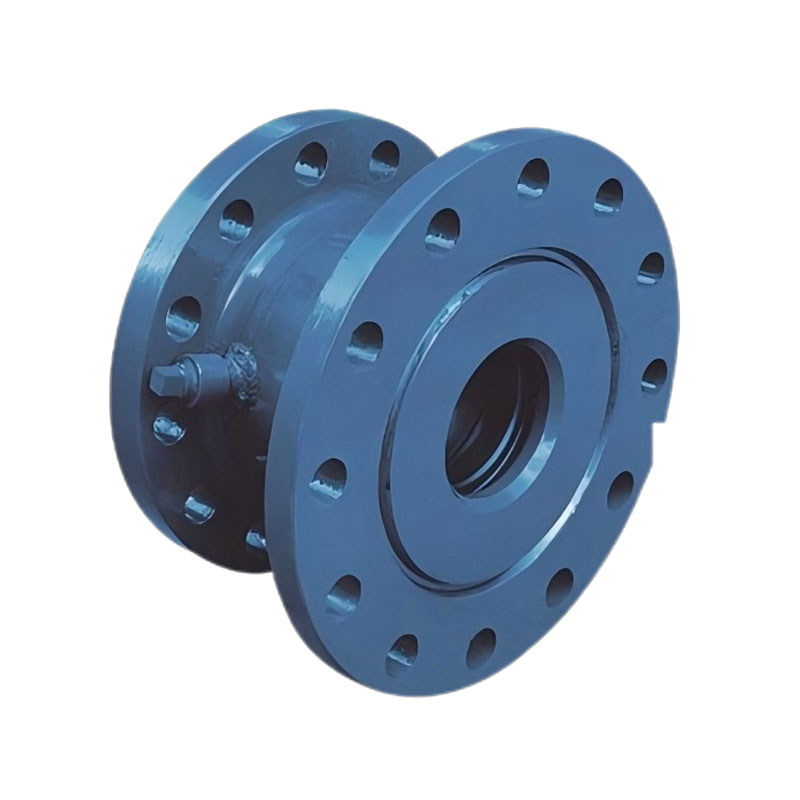

Перепускной клапан

-

Самогерметизирующий превентор

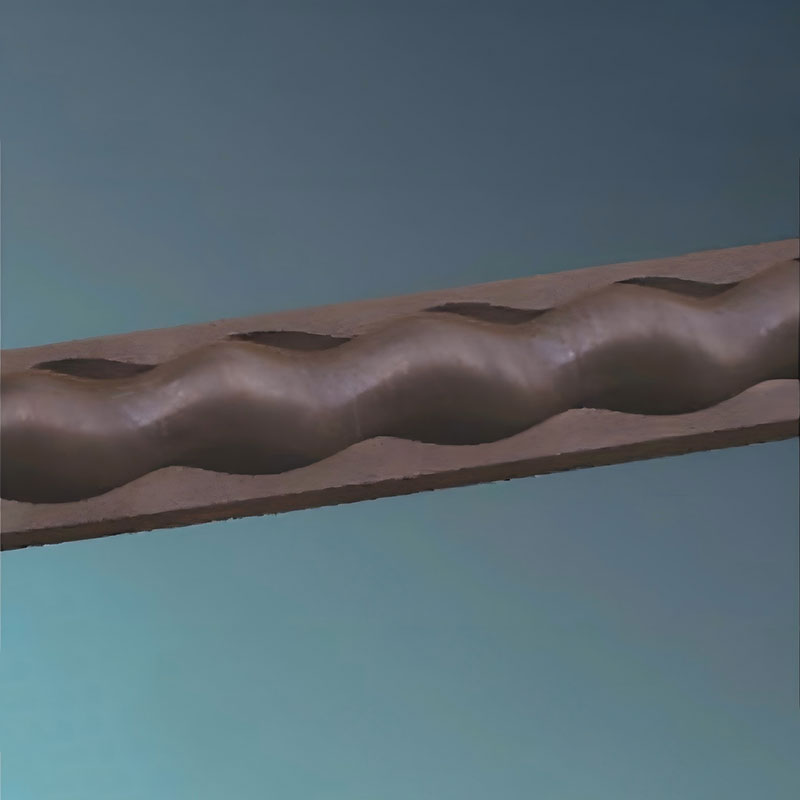

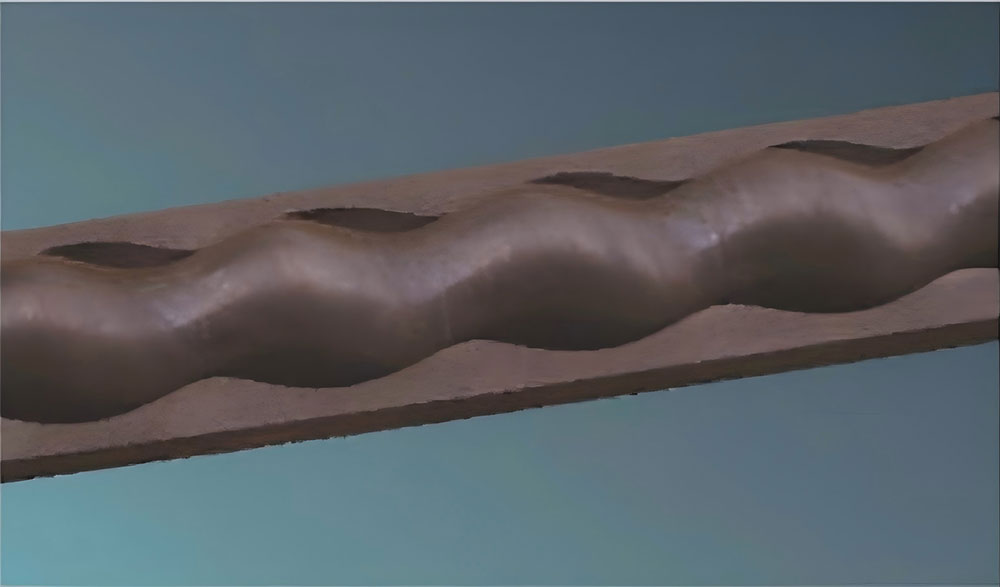

Полнометаллический винтовой насос

Полнометаллический винтовой насос имеет статор и ротор, полностью выполненные из металла, и разработан главным образом для высоковязкой нефти в высокотемпературных термальных скважинах. Он выдерживает температуру свыше 300°C, что позволяет удовлетворить потребности и применение в высокотемпературных термальных скважинах.

Описание

маркер

| Модель | Теоретическая подача (мл/об) | Суточная производительность (м³/сут) (100-300 об/мин) | Максимальный напор (м) | Наружный диаметр статора (мм) | Подходящий шток (мм (дюйм)) | Рабочая температура (°C) |

| G84-28 | 84 | 12~36 | 1400 | 96 | 25(1)D | ≤450℃ |

| G128-24 | 128 | 18~54 | 1200 | 96 | 25(1)D | |

| G160-24 | 160 | 23~69 | 1200 | 96 | 25(1)D | |

| G200-20 | 200 | 29~87 | 1000 | 96 | 25(1)D | |

| G288-25 | 288 | 41~123 | 1200 | 114 | 25(1)D |

Полнометаллический винтовой насос имеет статор и ротор, полностью выполненные из металла, и разработан главным образом для высоковязкой нефти в высокотемпературных термальных скважинах. Он выдерживает температуру свыше 300°C, что позволяет удовлетворить потребности и применение в высокотемпературных термальных скважинах. Использование полностью металлического винтового насоса, где резиновый статор заменен на металлический, решает проблемы набухания и температурного расширения резинового статора обычных винтовых насосов, продлевая срок службы винтового насоса.

Технология формирования внутренней спиральной полости статора является ключевым аспектом разработки полностью металлического винтового насоса.

1.Проведены испытания технологий изготовления статора

Посредством исследований различных методов обработки статора, включая гидроформирование, прецизионное литье из порошка, симметричную сборку с лазерной сваркой и прецизионное электрохимическое формование, в итоге была разработана технология обработки винтового насоса методом программируемого механического обработывания с последующей прецизионной лазерной сваркой.

2.Испытания технологий упрочнения поверхности

Для повышения износостойкости и коррозионной стойкости металлических статора и ротора винтового насоса, а также для увеличения срока службы насоса в различных рабочих условиях, были проведены испытания технологий упрочнения поверхности металлических статора и ротора; в результате была отобрана и внедрена технология низкотемпературного азотирования поверхности статора и ротора, а также технология градиентной смазки поверхности (LGM), что эффективно повысило смазывающие и антифрикционные свойства поверхности статора и ротора.