Принцип работы глубинных насосов штангового типа

Ну что я могу сказать про глубинные насосы штангового типа... Вроде бы принцип простой – штанга, насос, подъем. Но на практике всё куда интереснее. Помню, как в начале карьеры пытался разобраться в этом вопросе, читал кучу нормативной документации, изучал теоретические схемы. Но реальный опыт, как всегда, оказался совсем другим. Особенно когда сталкивался с разными типами скважин, разными глинистостями, разными требованиями к производительности. Много раз приходилось перебирать настройки, подбирать оптимальную схему управления, иногда даже дорабатывать конструкцию на месте. Начнем с основ, чтобы потом было проще говорить о тонкостях.

Общая схема работы и компоненты

В принципе, все понятно: электромотор вращает штангу через передачу, а штанга, в свою очередь, приводит в движение насос, который поднимает добываемую жидкость на поверхность. Но стоит углубиться в детали. Ключевым моментом является герметичность соединения между насосом и штангой. Эта герметичность обеспечивается уплотнениями и шторками. Не герметичность – и вся система работает впустую, плюс увеличивается износ оборудования. Некоторые производители используют специальные резиновые уплотнители, другие – металлические. Выбор зависит от условий эксплуатации – температуры, давления, состава жидкости. Один раз, например, работали на скважине с высоким содержанием песка, и даже с самой прочной резиновой прокладкой постоянно приходилось подкручивать крепеж. В итоге, пришлось заказать новые уплотнители с более высокой износостойкостью. Это типичная задача, которую приходится решать в работе.

Еще один важный элемент – это система управления. Она может быть как простой, с механическим регулятором скорости, так и сложной, с автоматической регулировкой, датчиками давления и потока. Современные системы управления позволяют оптимизировать работу глубинного насоса штангового типа, адаптируя ее к меняющимся условиям добычи. Это критично для повышения эффективности и продления срока службы оборудования. Я часто сталкивался с ситуацией, когда недостаточно просто установить насос – нужно правильно настроить систему управления, чтобы он работал с оптимальной производительностью и не перегружал оборудование.

Проблемы с глинистостью и засорением

Глинистость – это, пожалуй, самая распространенная проблема при эксплуатации глубинных насосов штангового типа. Глина может оседать на насосе и штанге, забивая рабочие элементы и снижая производительность. Это особенно актуально для скважин с высоким содержанием глины. Решения тут разные: использование специальных насосов с противозабивающими элементами, регулярная промывка скважины, иногда даже применение химических реагентов для разжижения глины. Один раз в компании **ООО Яньчэн Хуаюань Нефтяное Машиностроение** (https://www.ychuayuan.ru/) заказывали у нас насосы для скважины, где глина постоянно забивала насосы. Мы выбрали насос с конструкцией, позволяющей лучше справляться с глинистостью и увеличили диаметр штанги. Это помогло значительно повысить надежность системы.

Засорение может быть вызвано не только глиной, но и другими частицами – песком, шламом, остатками породы. В таких случаях необходима регулярная очистка насоса и штанги, а также использование фильтров на линии добычи. Я как-то работал на платформе в море, и там постоянный риск засорения из-за морского ила. Пришлось устанавливать специальные фильтры, которые регулярно очищались. Это увеличивало затраты на обслуживание, но без них работать было просто невозможно.

Типы штанговых насосов и их особенности

Существуют разные типы глубинных насосов штангового типа, которые отличаются конструкцией, материалами и областями применения. Например, есть насосы с одним насосом, есть с двумя, есть с несколькими. Разные типы подходят для разных условий добычи. Например, насосы с двумя насосами лучше подходят для скважин с высокой вязкостью жидкости. Насосы с большим количеством насосов могут обеспечивать более высокую производительность, но при этом они сложнее и дороже. При выборе типа насоса необходимо учитывать характеристики скважины, состав добываемой жидкости, требования к производительности и другие факторы.

Видятся интересные тенденции в развитии. Усиливается запрос на модульность, возможность быстрого переналадки. Мы в компании **ООО Яньчэн Хуаюань Нефтяное Машиностроение** сейчас разрабатываем модульную конструкцию штангового насоса, позволяющую быстро менять элементы в зависимости от условий эксплуатации. Это позволит снизить затраты на обслуживание и увеличить время безотказной работы оборудования.

Специальные конструкции для экстремальных условий

Для работы в экстремальных условиях – высоких температурах, давлениях, агрессивных средах – используются специальные конструкции глубинных насосов штангового типа. Они изготавливаются из специальных материалов, устойчивых к коррозии и высоким температурам. Например, для работы в кипящих скважинах используется насосы из нержавеющей стали или специальных сплавов. Для работы в скважинах с высоким содержанием серной кислоты – насосы с эмалированным покрытием. Эти насосы, как правило, значительно дороже обычных, но они обеспечивают надежную работу в самых сложных условиях.

Бывали случаи, когда возникали сложности с подбором материала для конкретной задачи. Например, работали в скважине с очень высоким содержанием сероводорода. И обычная нержавеющая сталь 'ржавела' слишком быстро. Тогда пришлось использовать специальные никелевые сплавы. Дорого, но эффективно. Всегда надо рассматривать материал как ключевой фактор надежности.

Рекомендации по эксплуатации и обслуживанию

Регулярное обслуживание – залог долгой и надежной работы глубинных насосов штангового типа. Это включает в себя смазку подшипников, проверку состояния штанги и насоса, очистку от загрязнений. Важно следить за состоянием уплотнений и шторков, а также своевременно заменять изношенные детали. Эксплуатация должна вестись в соответствии с рекомендациями производителя. Недопустимо превышение допустимого давления, перегрузка оборудования, использование неподходящих смазочных материалов.

Критически важно контролировать состояние штанги. Даже небольшие повреждения штанги могут привести к серьезным поломкам насоса. Регулярно нужно проверять штангу на наличие трещин, деформаций, коррозии. Если обнаружены повреждения, штанга должна быть заменена. Применяется не только визуальный осмотр, но и ультразвуковая дефектоскопия - это позволяет выявить скрытые дефекты.

И еще один важный момент – правильная установка и монтаж. Если насос установлен неправильно, то это может привести к его преждевременному износу и поломкам. Необходимо строго соблюдать технологию установки, использовать только качественные крепежные элементы.

Заключение

Итак, глубинные насосы штангового типа – это сложное, но надежное оборудование. При правильной эксплуатации и обслуживании они могут работать долгие годы. Ключевыми факторами надежности являются герметичность соединения между насосом и штангой, качество материалов, правильная настройка системы управления, и своевременное обслуживание. Постоянно появляются новые разработки и технологии, которые позволяют повысить эффективность и надежность этих насосов. Особенно важно понимать особенности конкретной скважины и подбирать оборудование, которое наилучшим образом соответствует условиям эксплуатации.

В общем, это такой опыт, который накапливается годами. Каждый случай уникален, и требует индивидуального подхода. Главное – не бояться экспериментировать, учиться на ошибках и постоянно совершенствовать свои знания и навыки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Износостойкий и коррозионностойкий насос

Износостойкий и коррозионностойкий насос -

Штанговый глубинный насос

Штанговый глубинный насос -

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

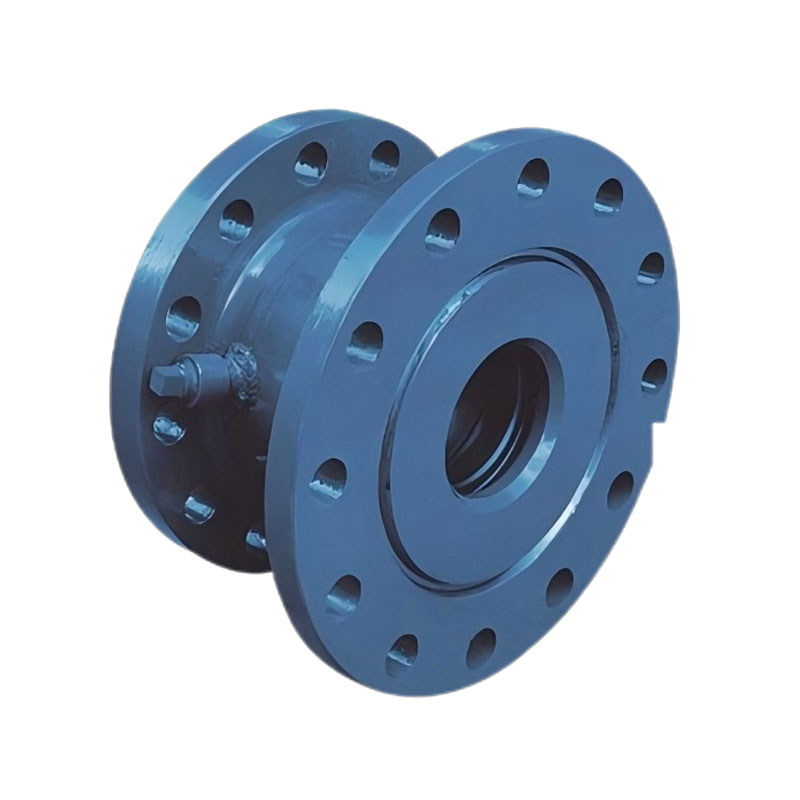

Перепускной клапан

Перепускной клапан -

Гидравлический мотор

Гидравлический мотор -

Самогерметизирующий превентор

Самогерметизирующий превентор -

Трехшарошечное долото

Трехшарошечное долото -

Противовыбросовое оборудование

Противовыбросовое оборудование -

Винтовой забойный двигатель

Винтовой забойный двигатель -

Карданный вал

Карданный вал -

Винтовой штанговый насос

Винтовой штанговый насос -

Сливной прибор

Сливной прибор

Связанный поиск

Связанный поиск- Узловой комплект фиксированного клапана штангового насоса

- Высококачественный дренажный узел поддонного насоса

- Дешевые стержневой винтовой насос установка

- Дешевые стержневой тип глубокий колодец всасывающий насос

- Объемные всасывающие насосы Famous GLB1600

- винтовой насос для колодца

- Famous упаковочная коробка

- Трубный штанговый насос

- Китайский производитель штанговых винтовых нефтяных насосов

- Цельнометаллический винтовой насос