Производитель бочек для всасывающих насосов

В последнее время всё чаще сталкиваюсь с запросами о надежных поставщиках емкостей для **всасывающих насосов**. И, знаете, это не просто 'бочка'. Это критически важный элемент всей системы, от эффективности работы которой напрямую зависит производительность скважины и, соответственно, прибыльность. Многие клиенты смотрят на цену, и это понятно, но зачастую недооценивают значение качества материала, геометрии, и, конечно, квалификации производителя. Поэтому, прежде чем выбирать поставщика, нужно понять, что именно нужно, и какие критерии качества применимы в конкретных условиях эксплуатации. Идеальной 'бочки' не бывает, есть лишь варианты – более или менее подходящие для решения определенной задачи.

Что такое 'бочка' для всасывающих насосов, и зачем она нужна?

Давайте сразу определимся: под 'бочкой' в контексте **всасывающих насосов** подразумевается, чаще всего, резервуар для хранения нефтепродуктов (нефти, керосина, дизельного топлива и т.д.) или других жидкостей, используемых в процессе добычи. Но это не просто ёмкость! От её конструкции, материала изготовления и герметичности зависит работа всего компрессорного оборудования, а значит, и безопасность работы. Иногда это могут быть специальные емкости с системой дегазации или контроля температуры, в зависимости от состава хранящейся жидкости. Ключевой момент – это совместимость материала с хранимой продукцией. Неправильный выбор может привести к коррозии, загрязнению жидкости и, как следствие, к поломке насоса.

Я помню один случай, когда мы подбирали емкость для нашего клиента – небольшого нефтедобытчика в Западной Сибири. Они выбрали дешевый пластиковый вариант. Через полгода эксплуатации в емкости начала образовываться коррозия, масло загрязнилось, и насос требовал капитального ремонта. Оказалось, что пластик не выдерживает воздействия содержащихся в нефти серных соединений. Потрачено время, деньги, и репутация пострадала. Это хороший пример того, что экономия на начальном этапе может обернуться гораздо большими затратами в будущем. Именно поэтому при выборе **производителя бочек** нужно уделять особое внимание материалам и их сертификации.

Материалы и их характеристики

Самые распространенные материалы для изготовления резервуаров для **всасывающих насосов** – это сталь (углеродистая, нержавеющая) и пластик (полиэтилен, полипропилен). Сталь предпочтительнее, если требуется высокая прочность и долговечность, особенно при работе с агрессивными средами. Нержавеющая сталь, конечно, дороже, но обеспечивает лучшую устойчивость к коррозии. Пластик хорош для транспортировки и хранения менее агрессивных жидкостей, но менее устойчив к механическим повреждениям и воздействию высоких температур. Важно знать, что даже внутри каждой категории материалов есть разные марки и составы, и выбор нужно делать исходя из конкретных условий эксплуатации. При выборе стоит обратить внимание на наличие сертификатов соответствия, подтверждающих качество и безопасность материалов.

Иногда возникает вопрос о толщине металла. Слишком тонкий металл будет подвержен деформациям и повреждениям, слишком толстый – увеличит вес и стоимость емкости. Тут нужен баланс, который определяется расчетами и опытом производителя. Мы часто сталкиваемся с тем, что заявленные в технических характеристиках параметры не соответствуют действительности. Поэтому важно не полагаться только на цифры, а изучать отзывы и репутацию **производителя бочек**.

Производственный процесс и контроль качества

Производственный процесс изготовления **бочек для всасывающих насосов** – это комплексная задача, требующая квалифицированного персонала и современного оборудования. Он включает в себя проектирование, резку металла, сварку, сборку, покраску и тестирование готовой продукции. Ключевой этап – это сварка. Некачественная сварка – это слабые места, которые могут привести к протечкам и поломкам. Поэтому важно, чтобы сварщики были сертифицированы и имели достаточный опыт работы. Также важно, чтобы применялась современная технология сварки, например, автоматическая дуговая сварка.

После изготовления каждой емкости проводится контроль качества. Он включает в себя проверку герметичности, прочности, геометрических размеров и других параметров. Обычно используются различные методы контроля, такие как гидроиспытания, ультразвуковой контроль, рентгенография. Нам однажды попалась партия емкостей с заметными дефектами сварки, которые не были выявлены при поверхностном осмотре. Это потребовало дополнительных затрат на ремонт и, конечно же, серьезно подорвало нашу доверие к поставщику. Поэтому мы всегда тщательно проверяем документацию и, если возможно, проводим независимый контроль качества.

Типы сварки и их особенности

Как уже упоминалось, качество сварки – критически важный фактор. Существует несколько основных типов сварки, применяемых при изготовлении **бочек для всасывающих насосов**: дуговая сварка (MMA, TIG, MIG/MAG), лазерная сварка, плазменная сварка. Каждый тип сварки имеет свои преимущества и недостатки. Дуговая сварка – самый распространенный и доступный метод, но он требует высокой квалификации сварщика и может приводить к образованию дефектов. Лазерная и плазменная сварка обеспечивают более высокое качество сварного шва, но они дороже и требуют специализированного оборудования. Выбор типа сварки зависит от материала изготовления, толщины металла и требуемых характеристик емкости.

При выборе **производителя бочек**, обязательно узнавайте о типах сварки, которые они используют, и о квалификации своих сварщиков. Также полезно запросить сертификаты на сварные швы, которые подтверждают соответствие требованиям безопасности. Мы часто рекомендуем нашим клиентам проводить дополнительный контроль качества сварных швов, например, с помощью ультразвукового контроля. Это позволит выявить дефекты на ранней стадии и предотвратить возможные проблемы в будущем.

Реальные примеры и ошибки

У нас был случай, когда клиент выбрал **производителя бочек**, ориентируясь только на низкую цену. Оказалось, что компания использовала некачественный металл и не соблюдала технологию сварки. В результате, емкость быстро начала протекать, и клиенту пришлось заменить ее. Это стоило ему больших денег и времени. Важно понимать, что самая дешевая емкость может оказаться самой дорогой в долгосрочной перспективе.

Еще одна распространенная ошибка – это неправильный выбор материала. Клиент заказал емкость из углеродистой стали для хранения агрессивной жидкости. В результате, емкость быстро начала корродировать, и жидкость загрязнилась. Чтобы избежать подобных проблем, необходимо тщательно подбирать материал, исходя из состава хранимой жидкости.

Иногда клиенты недооценивают важность доставки и монтажа. Неправильная доставка или монтаж может привести к повреждению емкости и возникновению проблем с ее эксплуатацией. Поэтому важно выбрать **производителя бочек**, который предлагает полный спектр услуг, включая доставку и монтаж.

Где искать надежного производителя

Как уже говорилось, выбор **производителя бочек для всасывающих насосов** – это ответственный шаг, который требует внимательного подхода. Не стоит ориентироваться только на цену, лучше потратить время на изучение репутации и опыта разных компаний. Полезно посмотреть отзывы в интернете, посетить выставки и конференции, пообщаться с другими пользователями. Также можно обратиться к нам – у нас есть большой опыт работы на рынке и мы поможем вам выбрать оптимальное решение для ваших задач.

ООО Яньчэн Хуаюань Нефтяное Машиностроение – это компания, специализирующаяся на производстве нефтяного оборудования, включая емкости для всасывающих насосов. Мы используем только качественные материалы и современные технологии, а также обеспечиваем полный спектр услуг, от проектирования до монтажа. Наш опыт работы на рынке и репутация надежного поставщика подтверждают это. Вы можете найти больше информации о нашей компании на нашем сайте: [https://www.ychuayuan.ru/](https://www.ychuayuan.ru/). Не стесняйтесь обращаться к нам с любыми вопросами – мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поверхностный приводной механизм

Поверхностный приводной механизм -

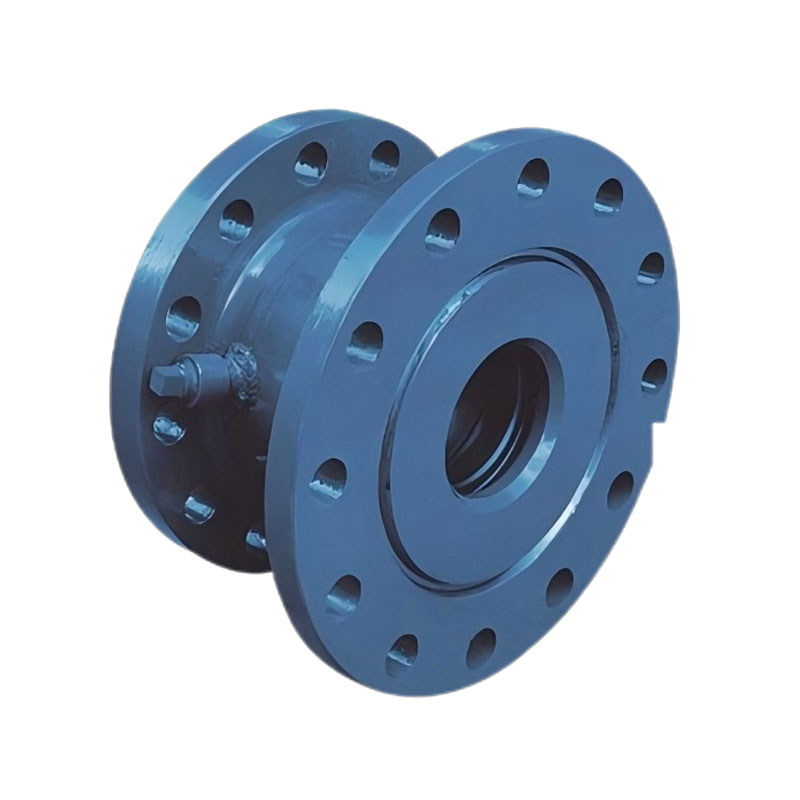

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона -

Штанговый глубинный насос

Штанговый глубинный насос -

Самогерметизирующий превентор

Самогерметизирующий превентор -

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

Износостойкий и коррозионностойкий насос

Износостойкий и коррозионностойкий насос -

Перепускной клапан

Перепускной клапан -

Трехшарошечное долото

Трехшарошечное долото -

Винтовой забойный двигатель

Винтовой забойный двигатель -

Полнометаллический винтовой насос

Полнометаллический винтовой насос -

Сливной прибор

Сливной прибор -

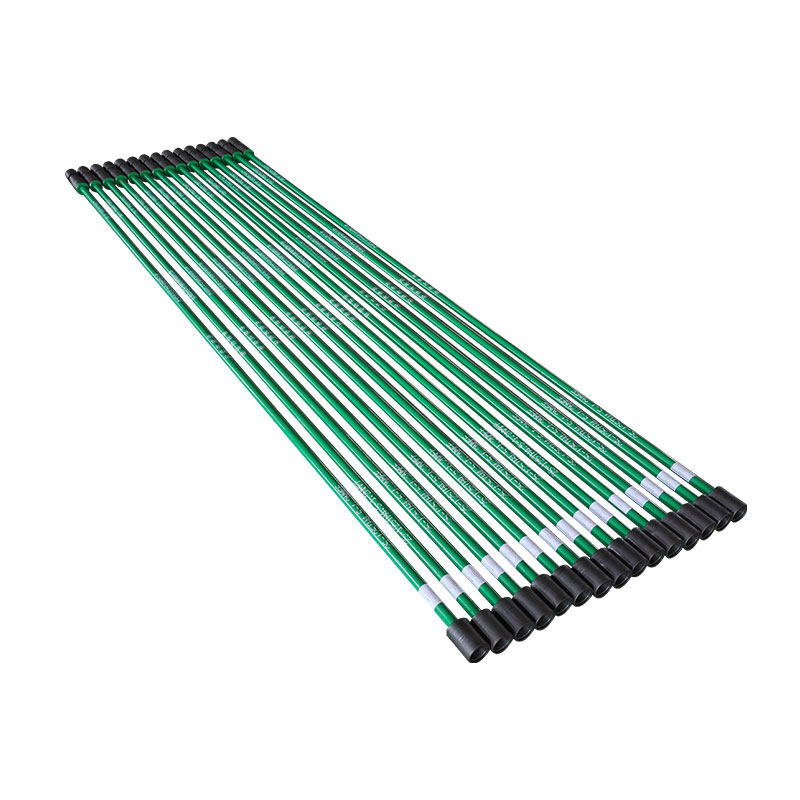

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Связанный поиск

Связанный поиск- Дешевые Chevrolet Lada Уплотнения штока переключения передач

- установка винтового насоса

- Крупнейшие покупатели 25-150TH 6.6-2.2 насосов с принудительной промывкой энергосберегающих и экологически чистых насосов-отстойников из Китая

- Дешевые GLB1600 объемные насосы

- 25-150TH2.2-6.6 могут быть промыты энергосберегающие экологически чистые насосы основных покупателей стран

- Штанговые глубинные насосы в Китае

- Завод сальника рычага переключения передач

- Знаменитые винтовые насосы

- Дешевые 25-150TH1.5-4.8 анти-песок насосы для откачки

- Основные страны-покупатели для офсетной упаковочной коробки 28