Производитель механизмов работы насосов с прогрессивной полостью

Механизмы работы насосов с прогрессивной полостью – тема, которая долгое время казалась мне скорее теоретической задачей, чем реальной практикой. В университетских годы мы разбирали принципы работы, изучали геометрию, но реальные сложности, возникающие при проектировании и изготовлении, становились понятны только на практике. Часто, в начале работы с этой технологией, возникает путаница – многие считают, что прогрессивная полость – это просто более сложная форма штанги, но это, конечно, упрощение. Реальные вызовы кроются в точных расчетах, материалах и особенно в технологии изготовления.

Проблемы точности и материалов при производстве

Главная проблема, с которой сталкиваешься при работе с механизмами работы насосов с прогрессивной полостью, – это точность. Минимальное отклонение размеров, даже в несколько микрон, может существенно повлиять на производительность и надежность насоса. Прогрессивная полость, по сути, является сложной геометрии, и ее изготовление требует высокой квалификации и современного оборудования. Мы часто сталкивались с проблемами при обработке таких сложных форм из различных материалов. Например, при использовании высокопрочных сталей для буровых инструментов, необходимо учитывать термическую обработку и старение, чтобы избежать деформации и потерю механических свойств. Это отдельный пласт проблем, требующий тщательного контроля качества.

Да и выбор материалов – тоже не просто. Нужно учитывать агрессивность среды, температуру, давление. В нашей практике был случай, когда мы использовали не подходящую сталь для одного из элементов механизма работы. В итоге, в процессе эксплуатации возникла коррозия и поломка. Это дорогостоящая ошибка, которая еще раз подчеркивает важность тщательного подбора материалов и их проверенную историю. Обычно мы предпочитаем использовать закаленные и отпущенные стали, либо специальные сплавы, специально разработанные для работы в сложных условиях.

Оптимизация конструкции и выбор компонентов

Нельзя забывать и про оптимизацию конструкции. Хотя механизмы работы насосов с прогрессивной полостью позволяют достичь высокой производительности и эффективности, при этом необходимо учитывать особенности конкретного бурового скважины. Например, при работе в скважинах с высоким давлением или высокой температурой, необходимо использовать специальные компоненты и конструкции, которые выдерживают эти условия. Мы разработали несколько вариантов конструкции для одного из наших клиентов, работающего в условиях высокой температуры, и в итоге выбрали оптимальное решение, которое позволило добиться максимальной производительности и надежности. Этот процесс включал в себя детальный анализ работы скважины, моделирование работы насоса и проведение испытаний.

Выбор компонентов, таких как подшипники, уплотнения и крепежные элементы, также играет важную роль. Они должны быть устойчивы к высоким нагрузкам и агрессивной среде, а также обеспечивать надежную работу в течение длительного времени. Мы сотрудничаем с несколькими поставщиками высококачественных компонентов, и всегда тщательно проверяем их соответствие требованиям наших клиентов.

Пример оптимизации: применение гидродинамических расчетов

Мы применяем гидродинамические расчеты для оптимизации геометрии прогрессивной полости. Это позволяет нам добиться оптимального потока жидкости и минимизировать потери на трение. Изначально, при проектировании, можно получить вполне рабочий вариант, но детальная гидродинамическая оптимизация всегда дает прирост в эффективности работы. Это особенно важно для скважин с высокой проницаемостью, где необходимо максимально эффективно извлекать нефть.

Контроль качества и испытания

Пожалуй, самый важный этап – это контроль качества и испытания готовых механизмов работы насосов с прогрессивной полостью. Мы используем современное оборудование для контроля размеров, геометрии и механических свойств компонентов. Кроме того, мы проводим испытания на прочность, надежность и производительность.

Один из важных этапов – это испытания на вибрацию и шумы. Эти параметры могут существенно повлиять на срок службы насоса и комфорт работы оператора. Мы используем специализированные вибродиагностические приборы и проводим испытания в условиях, максимально приближенных к реальным. Только после успешного прохождения всех испытаний, готовые механизмы работы насосов с прогрессивной полостью отправляются клиенту.

Неудачные попытки и уроки

Были и неудачные попытки. Однажды мы пытались использовать более дешевый материал для изготовления прогрессивной полости. На первом этапе все казалось хорошо, но в процессе эксплуатации возникли проблемы с износом и коррозией. Это дорогостоящая ошибка, которая еще раз подтвердила, что экономия на материалах может привести к серьезным последствиям. Мы тщательно анализируем каждую неудачу и используем полученный опыт для улучшения наших процессов и повышения качества продукции.

Еще один важный урок – это необходимость тесного сотрудничества с клиентами. Необходимо понимать все требования и особенности скважины, чтобы разработать оптимальное решение. Мы всегда стараемся выслушать клиента и предложить ему наилучший вариант.

Перспективы развития

Сейчас мы активно работаем над новыми разработками в области механизмов работы насосов с прогрессивной полостью. Мы исследуем новые материалы, оптимизируем конструкции и разрабатываем новые методы изготовления. Мы также уделяем большое внимание автоматизации процессов контроля качества и испытаний. Мы уверены, что благодаря постоянному совершенствованию наших технологий мы сможем предложить нашим клиентам еще более эффективные и надежные решения.

В частности, мы сейчас изучаем возможность применения аддитивных технологий (3D-печати) для изготовления сложных компонентов прогрессивной полости. Это позволит нам сократить время изготовления и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поверхностный приводной механизм

Поверхностный приводной механизм -

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку -

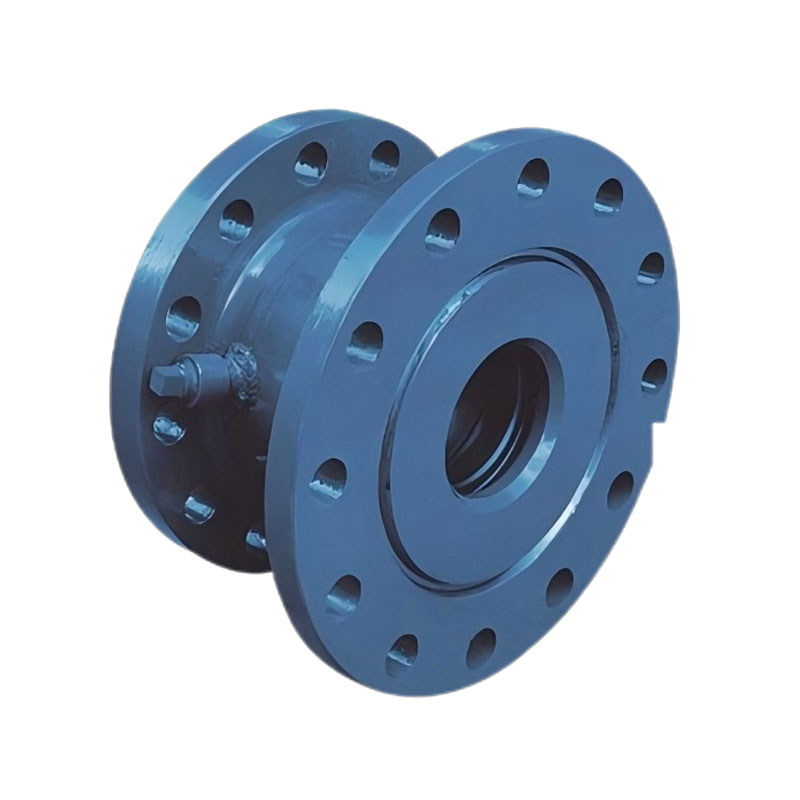

Перепускной клапан

Перепускной клапан -

Износостойкий и коррозионностойкий насос

Износостойкий и коррозионностойкий насос -

Карданный вал

Карданный вал -

Штанговый глубинный насос

Штанговый глубинный насос -

Сливной прибор

Сливной прибор -

Винтовой забойный двигатель

Винтовой забойный двигатель -

Самогерметизирующий превентор

Самогерметизирующий превентор -

Винтовой штанговый насос

Винтовой штанговый насос -

Противовыбросовое оборудование

Противовыбросовое оборудование -

Трехшарошечное долото

Трехшарошечное долото

Связанный поиск

Связанный поиск- Дешевый шнековый двигатель для бурения

- Завод шнекового бурового инструмента 89 мм

- Купить анти-песчаный всасывающий насос

- Производитель объемных насосных агрегатов GLB75

- 25-225TH 57 Основные страны-покупатели насосов для выгребных ям

- Штанговый насос 25-175TH 44(Износостойкий коррозионностойкий штанговый насос)

- Установка для дренажного узла всасывающего насоса

- Дешевые 25-175TH 44 всасывающий насос износостойкие и антикоррозионные всасывающие насосы

- Famous 25-175TH 44 Трубчатые всасывающие насосы

- Производители шнекового бурового инструмента серии ВЗД