Установки для типов глубинных насосов штангового типа

Итак, **установки для глубинных насосов штангового типа**… Зачастую начинающие инженеры воспринимают это как что-то статичное, стандартное. Но на практике все гораздо сложнее. Попытки подобрать универсальное решение для всех типов скважин – это, мягко говоря, ошибочный путь. И я скажу прямо, опыт показывает, что подход к проектированию и выбору комплектующих должен быть индивидуальным, учитывающим множество факторов, а не просто 'берем стандартную установку и устанавливаем'. Часто, именно здесь и возникают проблемы – либо насос не справляется с глубиной и колонной, либо возникает износ, либо вообще не работает. Это требует глубокого анализа и понимания специфики каждой конкретной скважины.

Обзор проблемы и необходимость индивидуального подхода

Вопрос подбора правильной **установки для глубинных насосов штангового типа** — это не просто закупка комплекта. Речь идёт о комплексе инженерных решений, где ключевую роль играют характеристики скважины, тип грунта, параметры бурения и добычи. Слишком часто производители предлагают 'готовые' комплекты, не учитывая реальные условия эксплуатации. В результате – ускоренный износ, снижение производительности и, как следствие, дополнительные затраты на ремонт и обслуживание. Нам, как специалистам, важно видеть не просто модель оборудования, а потенциальную эффективность и надежность в конкретном применении. Просто посмотреть на паспортные данные недостаточно. Нужен опыт, анализ и, конечно, практика.

Помимо очевидных параметров, таких как глубина скважины и диаметр насоса, не стоит забывать о γεометрической форме скважины, наличии разломов и других геологических особенностей. Они оказывают прямое влияние на выбор системы привода и на необходимость использования специальных мер по защите насоса от повреждений.

Основные компоненты и их взаимодействие

Для начала, стоит выделить основные компоненты, которые входят в состав **установки для глубинных насосов штангового типа**: приводное устройство (электрический двигатель или двигатель внутреннего сгорания), редуктор, система подачи штангового привода, система контроля и защиты, а также, конечно, сами штанги и насос. Взаимодействие этих компонентов – ключевой фактор эффективности всей системы. Неправильно подобранный редуктор может привести к перегрузке двигателя и преждевременному выходу из строя. Неэффективная система подачи штангового привода, в свою очередь, увеличивает время работы и расход электроэнергии. Например, использование слишком медленного привода для скважины большой глубины – это прямой путь к поломке штангового привода и заклиниванию насоса. Это мы с командой видели неоднократно.

Очень часто игнорируют важность правильно подобранного системы контроля и защиты. Современные системы позволяют отслеживать различные параметры работы насоса и привода – текущую скорость, давление, температуру и т.д. Это позволяет своевременно выявлять неисправности и предотвращать серьезные поломки. Просто наличие датчиков недостаточно – необходима система анализа данных и автоматического реагирования на отклонения от нормальных параметров. В наших проектах мы активно используем системы, основанные на алгоритмах машинного обучения для прогнозирования возможных поломок и оптимизации работы оборудования.

Реальные примеры и уроки из практики

Один из самых распространенных случаев – это выбор неправильной системы подачи штангового привода. Недавно мы работали на одном из нефтегазовых месторождений в Западной Сибири. Клиент хотел установить **установку для глубинных насосов штангового типа** в скважину глубиной около 1200 метров. Производитель предложил стандартную систему с использованием редуктора с небольшим передаточным числом. Результат? Штанги начали проскальзывать, насос работал нестабильно, а время работы системы значительно увеличилось. Пришлось полностью переделывать систему, используя более мощный редуктор с большим передаточным числом и систему с автоматической смазкой штангового привода. Конечно, это потребовало дополнительных затрат, но в конечном итоге позволило значительно повысить надежность и эффективность работы скважины.

Еще один урок – это недооценка важности качественного оборудования. Не стоит экономить на компонентах. Дешевые редукторы, двигатели или штанги – это всегда риск поломки и дополнительные затраты на ремонт. Мы всегда стараемся использовать оборудование от проверенных производителей, имеющих хорошую репутацию и предоставляющих гарантию на свою продукцию. При этом, мы также уделяем внимание качеству материалов и сборки. Иногда, даже самая современная технология может оказаться неэффективной, если она реализована с нарушением технологии и с использованием некачественных материалов. Это особенно актуально для сложных условий эксплуатации, таких как скважины с высоким содержанием песка или агрессивных химических веществ.

Например, в одном случае, мы столкнулись с проблемой коррозии штангового привода в скважине с высоким содержанием хлоридов. Пришлось использовать специальные материалы и покрытия, устойчивые к коррозии, а также установить систему непрерывной смазки штангового привода. Без этих мер, продолжительность работы системы была бы значительно меньше, а затраты на ремонт – намного выше.

Особенности выбора привода: электрический vs двигатель внутреннего сгорания

Выбор между электрическим приводом и двигателем внутреннего сгорания (ДВС) – это важный этап проектирования **установки для глубинных насосов штангового типа**. Электрический привод – это более экологичное и экономичное решение, особенно если вблизи скважины есть доступ к электроэнергии. Однако, в случае отключения электроэнергии, работа скважины будет невозможна. ДВС, с другой стороны, обеспечивает автономность работы, но требует регулярного обслуживания и больше расходует топлива. В некоторых случаях, использование гибридных систем, сочетающих электрический привод и ДВС, может быть оптимальным решением. Например, электрический привод может использоваться для нормальной работы скважины, а ДВС – в случае отключения электроэнергии или при необходимости дополнительного увеличения производительности.

В последнее время, все большее распространение получают бесщеточные электродвигатели, которые отличаются высокой надежностью, долговечностью и низким уровнем шума. Они также требуют меньше обслуживания, чем традиционные коллекторные двигатели. Однако, стоимость бесщеточных двигателей выше, поэтому при выборе привода необходимо учитывать и экономические факторы.

Кроме того, не стоит забывать о требованиях безопасности. При использовании ДВС необходимо обеспечить защиту от утечек топлива и выбросов вредных веществ. Электрические системы должны быть оборудованы системами заземления и защиты от короткого замыкания. Безопасность – это приоритет номер один при проектировании и эксплуатации любой **установки для глубинных насосов штангового типа**.

Современные тенденции и инновации

В последнее время наблюдается тенденция к автоматизации и цифровизации **установок для глубинных насосов штангового типа**. Современные системы оснащаются датчиками, связанными с центральным контроллером, который отслеживает все параметры работы и автоматически регулирует режим работы насоса и привода. Это позволяет оптимизировать производительность, снизить расход электроэнергии и увеличить срок службы оборудования. Кроме того, современные системы позволяют удаленно контролировать работу скважины и выявлять неисправности.

Еще одной инновацией является использование технологий машинного обучения для прогнозирования возможных поломок и оптимизации работы оборудования. На основе анализа данных, собираемых датчиками, алгоритмы машинного обучения могут предсказывать сбой в работе насоса или привода за несколько дней или даже недель. Это позволяет своевременно провести профилактические работы и предотвратить серьезные поломки. Мы в ООО Яньчэн Хуаюань Нефтяное Машиностроение активно разрабатываем и внедряем подобные системы в наших проектах.

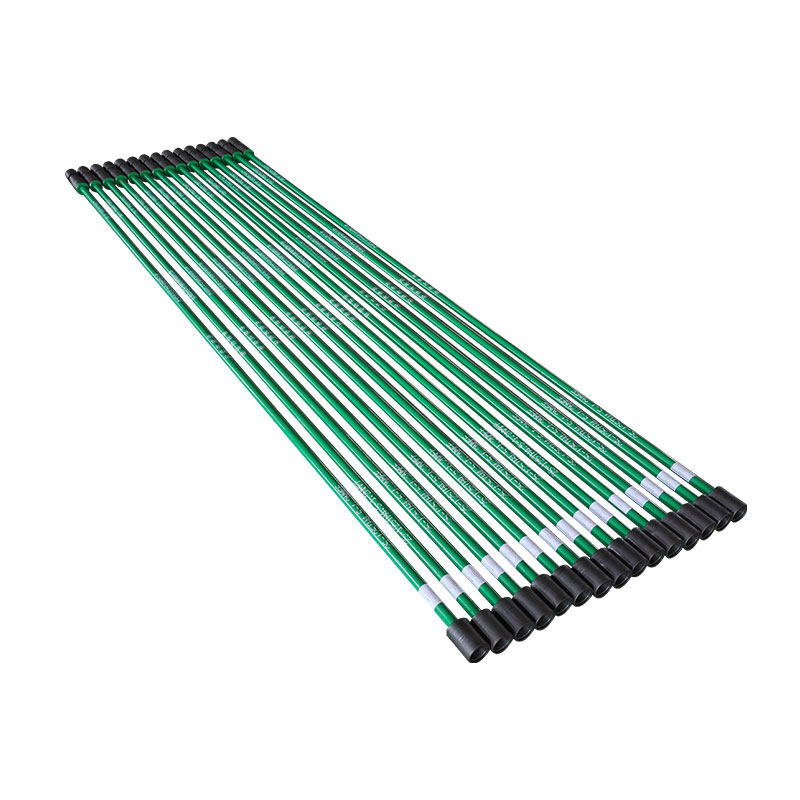

Также набирает популярность использование новых материалов, таких как композитные материалы, для изготовления штангового при

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Узел приводного вала

Узел приводного вала -

Гидравлический мотор

Гидравлический мотор -

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

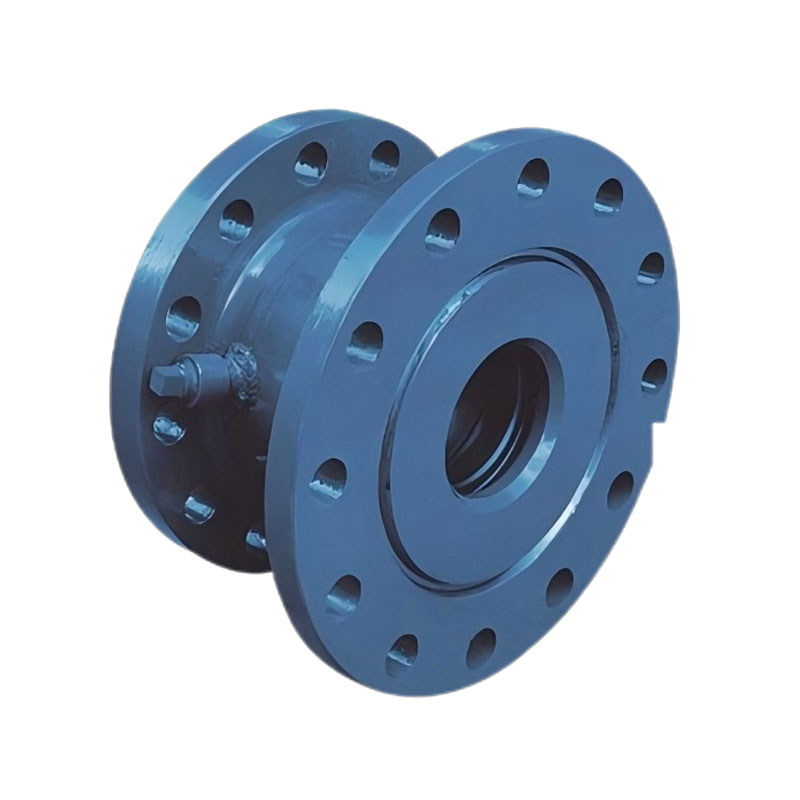

Самогерметизирующий превентор

Самогерметизирующий превентор -

Трехшарошечное долото

Трехшарошечное долото -

Винтовой забойный двигатель

Винтовой забойный двигатель -

Противовыбросовое оборудование

Противовыбросовое оборудование -

Штанговый глубинный насос

Штанговый глубинный насос -

Сливной прибор

Сливной прибор -

Карданный вал

Карданный вал -

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку -

Винтовой штанговый насос

Винтовой штанговый насос

Связанный поиск

Связанный поиск- Китай бочка насоса выгребной ямы

- Дешевые стержневые всасывающие насосы для глубоких скважин

- Китайские насосы 25-175TH1.5-4.8 для перекачки песка

- глубинные штанговые насосы назначение устройство

- Дешевые винтовые насосы

- Производитель установок штанговых винтовых насосов для продвижения и применения на предприятиях

- Плунжер штангового насоса

- Обслуживание насосов с прогрессивной полостью

- Высококачественные объемные насосы-отстойники GLB500

- Высококачественные насосы с прогрессивной полостью