25-150TH 38 Износостойкий и антикоррозийный завод нефтяных насосов

Завод нефтяных насосов – это не просто производство. Это сложная инженерная система, ответственная за бесперебойную работу всей добывающей инфраструктуры. И когда говорят об износостойкости и коррозионной стойкости, часто упрощают задачу. Слишком много внимания уделяется отдельным материалам, недостаточно – комплексности процессов и реальным условиям эксплуатации. В моей практике, годы работы в этой сфере, часто оказывалось, что внешне привлекательное решение, собранное из 'лучших' компонентов, с треском ломается в реальных полевых условиях. Считается, что 'более дорогой' всегда лучше. Это, конечно, не всегда так. Важнее понимать, как эти компоненты взаимодействуют, какие нагрузки испытывают и какие факторы влияют на их долговечность. Сегодня разберем износостойкость и антикоррозийные свойства нефтяных насосов, основываясь на реальном опыте, а не на общих рассуждениях.

Проблема выбора материалов: не все так просто

Поиск материалов с высокой коррозионной стойкостью – это лишь первый шаг. Важно учитывать не только химический состав, но и структуру металла, наличие дефектов, методы обработки. Например, в агрессивных средах, таких как содержащие серу или H2S нефть, даже 'нержавеющая' сталь может потерять свои свойства. Регулярное обслуживание и мониторинг состояния оборудования - не просто 'хорошая практика', а необходимость. Мы однажды столкнулись с ситуацией, когда использовали насос, изготовленный из 'высокопрочной' стали, но он быстро начал разрушаться из-за локальной коррозии, возникшей в районе клапанов. Причиной оказалась некачественная обработка поверхности, недостаточная защита от агрессивных примесей в нефти. Этот случай, к сожалению, не уникален, и иллюстрирует важность комплексного подхода к выбору материалов.

Влияние рабочей среды и режимов эксплуатации

Коррозия не возникает в вакууме. Давление, температура, скорость потока, наличие механических воздействий – все это играет свою роль. Например, в добыче на больших глубинах насосы подвергаются значительным гидродинамическим нагрузкам, что может привести к повышенному износу и повреждению уплотнений. При работае в условиях высокого давления могут возникать проблемы с герметичностью. Поэтому при выборе насоса необходимо учитывать конкретные условия эксплуатации и прогнозируемые нагрузки. В нашей практике мы часто сталкиваемся с тем, что насосы, соответствующие техническим требованиям, выходят из строя гораздо быстрее, чем ожидалось, из-за неправильного выбора насоса для конкретной скважины. Это приводит к дорогостоящим простоям и ремонтам.

Решения для повышения надежности: от уплотнений до смазки

Разумеется, износостойкость – это не только про материалы. Это еще и про правильный дизайн, качественные уплотнения, эффективную смазку и регулярное обслуживание. Современные технологии позволяют использовать различные типы уплотнений: механические, торцевые, манжетные. Выбор уплотнения зависит от условий работы, типа рабочей жидкости и требований к герметичности. Не стоит экономить на уплотнениях – это одна из самых 'уязвимых' частей насоса. В противном случае, могут возникнуть утечки, загрязнение окружающей среды и выход из строя насоса.

Роль смазочных материалов и систем охлаждения

Правильная смазка – это залог долговечности и надежности насоса. Неправильный выбор смазочного материала может привести к повышенному трению, износу деталей и перегреву оборудования. На практике мы часто видим, как насосы выходят из строя из-за недостаточной смазки или использования неподходящих смазочных материалов. Кроме того, важно обеспечить эффективное охлаждение насоса, особенно при работе в условиях высоких температур. Специальные системы охлаждения позволяют поддерживать оптимальную температуру деталей и предотвращать их перегрев.

Антикоррозийная защита: современные подходы

Помимо выбора устойчивых к коррозии материалов, применяются различные методы защиты от коррозии. Это может быть нанесение защитных покрытий (эпоксидные, полиуретановые), использование ингибиторов коррозии в рабочей жидкости, а также применение катодной защиты. Современные технологии позволяют достичь высокой степени защиты оборудования от коррозии, что существенно увеличивает срок его службы. Мы активно сотрудничаем с поставщиками защитных покрытий, постоянно отслеживая новые разработки и применяя их на практике. Например, в последнее время мы все чаще используем нанопокрытия, которые обеспечивают исключительную защиту от коррозии и износа.

Практический пример: модернизация существующего парка насосов

Недавно мы работали с компанией, которая столкнулась с проблемой быстрого износа существующих штанговых насосов. Причиной оказалась не только износ деталей, но и устаревшая конструкция насосов, не способная выдерживать высокие давления и агрессивные среды. Мы предложили модернизацию насосов, включающую замену уплотнений, установку новых магнитных передач, и нанесение защитных покрытий. В результате, срок службы насосов увеличился в два раза, а обслуживание стало менее затратным. Этот случай показывает, что модернизация существующего оборудования может быть более экономичным решением, чем покупка новых насосов.

ООО Яньчэн Хуаюань Нефтяное Машиностроение, как специализированный производитель нефтяного оборудования, уделяет особое внимание вопросам износостойкости и коррозионной стойкости. Мы предлагаем широкий спектр решений для добычи нефти, включая штанговые, винтовые и другие типы насосов, а также оборудование для бурения и добычи. Наш опыт и экспертиза позволяют выбирать оптимальные решения для конкретных условий эксплуатации и обеспечивать длительную и надежную работу оборудования.

Выводы: комплексный подход – ключ к успеху

Подводя итог, хочется подчеркнуть, что износостойкость и антикоррозийные свойства нефтяных насосов – это не только вопрос выбора материалов, но и комплексный подход, который включает в себя правильный дизайн, качественные уплотнения, эффективную смазку, регулярное обслуживание и современные методы защиты от коррозии. Важно учитывать конкретные условия эксплуатации и прогнозируемые нагрузки, а также постоянно отслеживать новые разработки и применять их на практике. Только так можно обеспечить длительную и надежную работу оборудования и минимизировать риски простоя и ремонтов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

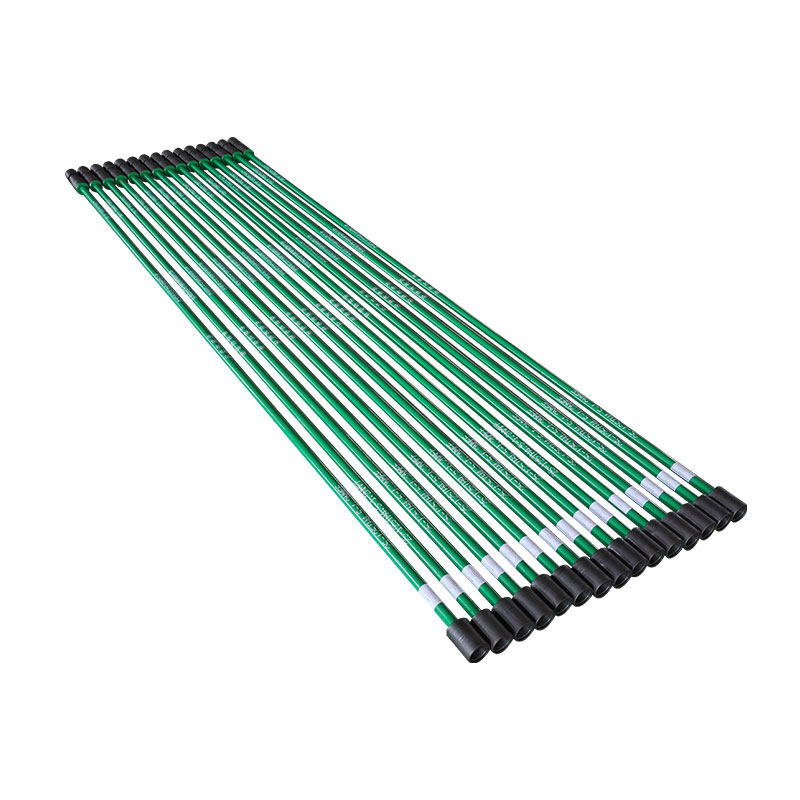

Буровой износостойкий ограничитель

Буровой износостойкий ограничитель -

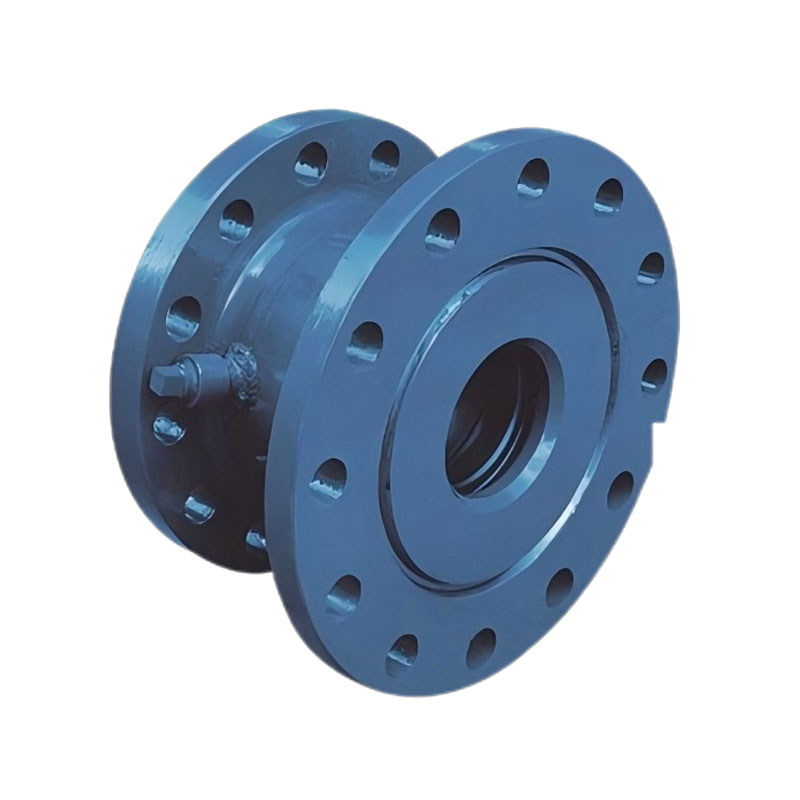

Самогерметизирующий превентор

Самогерметизирующий превентор -

Поверхностный приводной механизм

Поверхностный приводной механизм -

Песокозащитный штанговый насос

Песокозащитный штанговый насос -

Якорное устройство

Якорное устройство -

Гидравлический мотор

Гидравлический мотор -

Трехшарошечное долото

Трехшарошечное долото -

Узел приводного вала

Узел приводного вала -

Винтовой штанговый насос

Винтовой штанговый насос -

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку

Энергосберегающий экологичный штанговый насос с длинным плунжером и защитой от песка, допускающий прямую промывку -

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона

Быстросъемная сальниковая камера с регулировкой эксцентриситета и угла наклона -

Сливной прибор

Сливной прибор

Связанный поиск

Связанный поиск- Завод винтовых насосов

- Китайский производитель энергосберегающих и экологически чистых насосов с принудительной промывкой

- Квадратная муфта штока винтового насоса

- Высококачественные насосы

- Основные страны-покупатели объемных насосов GLB1600

- Китайские производители бочек для всасывающих насосов

- Механизм работы винтового насоса в Китае

- Купить 120 мм Шуруповерт

- Цена энергосберегающего и экологически чистого насоса который можно положительно промывать

- Китайская быстро загружаемая и разгружаемая упаковочная коробка для регулировки прогиба и наклона